Наливные или заливные полы: секреты и технология заливки

Нетривиальные, эффектные и долговечные – это все наливные, или как их называют обыватели, заливные полимерные полы. Они позволяют декорировать напольную поверхность совершенно нестандартным способом.

Наливные полы настолько прочны, что выдерживают периодические нагрузки от легкового и грузового автотранспорта. В чем секрет и как создаются эти полы? Расскажем в статье.

Что представляет собой наливной или заливной 3D пол

Наливные 3D полы представляют собой бесшовное монолитное покрытие гражданского и промышленного назначения.

Основа – это полимерный компаунд, который образует на поверхности сверхпрочную пленку с высокими показателями на истирание (до 80% от уровня стекла), устойчивость к абразивной нагрузке, различным агрессивным кислото- и щелочесодержащим химикатам, маслам.

Обычные полимерные напольные покрытия обладают следующими характеристиками:

- ударопрочность не менее 98 кг/см поверхности;

- эластичность – выдерживает незначительные подвижки поверхности в результате усадки или вибраций;

- водостойкость;

- температура эксплуатации: от -35 до +100 °С.

Плюсы и минусы полимерных финишных полов

- Быстрый монтаж на подготовленное основание.

- Устойчивость к механическим и абразивным нагрузкам.

- Не подвержен к воспламенению.

- Устойчивость к химическим соединениям. Покрытие можно мыть дезрастворами.

- Водостойкость.

- Привлекательный внешний вид.

- Долгий срок службы – около 10 лет.

- Очень строгие требования к основанию.

- Малая ударная стойкость у некоторых разновидностей.

- Во время пожара плавится, выделяя большое количество токсичных веществ.

- Некомфортная для жилых помещений температура поверхности.

- Высокая цена.

- Под влиянием ультрафиолета покрытие со временем тускнеет, желтеет.

- Сложность с демонтажем.

Выпускаются полимерные материалы в виде полужидких одно- и двухкомпонентных составов.

Первые отверждаются при помощи влаги, содержащейся в воздухе, вторые перед нанесением смешиваются со специальным отвердителем из комплекта и полимеризуются в течение 30-40 минут.

Типы полов

Наливные финишные покрытия представляют собой смесь из синтетических эластомеров и аддитивов, которые после полимеризации образуют прочную жесткую пленку. Поскольку сферы применения обширны – от жилья до аэропортов, – выпускается несколько разновидностей финишных компаундов.

В зависимости от связующего производят:

- Эпоксидные колерованные (базовый цвет серый). Чаще всего применяются для гаражей, стоянок, складских помещений, но при сильном ударе покрытие может потрескаться, начинается процесс разрушения.

- Полиуретановые прозрачные или пигментированные (базовый цвет серый). Обладают более высокой ударной прочностью, устойчивы к периодическим вибрациям, возникающим в результате работы сложного оборудования и т.п. То есть, это покрытие более эластично.

- Эпоксидно-уретановые сочетают в себе преимущества обоих предыдущих видов, но их стоимость в несколько раз выше. Чаще всего это профессиональные составы, применяемые на больших площадях.

- Полимерцементные – покрытия с особыми свойствами, используются для территорий с высокой степенью нагрузок, перепадами температурных и влажностных показателей. В качестве эластомера могут выступать разные синтетические мономеры – акрил, полиуретан, эпоксидная смола и т.д.

Стоит также выделить два вида заливных полов с различными декоративными свойствами: нерозрачные и прозрачные.

Непрозрачные, в базовом цвете имеют серый оттенок. Одно- и двухкомпонентные компаунды поддаются колеровке (машинной или ручной) во все цвета RAL. Можно создать наливной или заливной пол белый, разноцветный, тонированный и т. п. Некоторые умельцы используют основное свойство полимерного покрытия – тонкослойная заливка в 1-4 этапа – для создания интересных сочетаний из базовых и последующих цветов.

Прозрачные, позволяющие создать наливной или заливной пол с использованием декоративных элементов: специальных чипсов, монеток, ракушек, блесток, мозаичной плитки, осколков цветного стекла, баннерной ткани с рисунком, нанесенным методом высокоточной лазерной печати и другие.

Технология заливки полимерных самовыравнивающих смесей

Современные заливные полы 3d, или, если говорить правильно по технологической карте производителей, наливные полы требуют комплекс определенных средств, материалов и оборудования, необходимых для их формирования.

Материалы для выравнивания и укрепления основания:

- цементно-песчаная смесь для стяжки;

- самовыравнивающиеся смеси или ровнители для пола на гипсовой и цементно-гипсовой основе;

- шпатлевки на эпоксидной или гипсовой основе;

- маяки, правилы, нивелиры и другой ручной инструмент;

- мозаично-шлифовальные машины, строительный пылесос;

- грунтовки, праймеры;

- гидро- и теплоизоляционные материалы.

Полимерные грунтовочные смеси и готовые компаунды одно- или двухкомпонентные.

Декоративный слой – баннерная ткань с рисунком или различные плоские наполнители.

Наливной или заливной пол 3d устраивается поэтапно.

Подготовка основания

Бетонная плита проверяется на ровность при помощи нивелира. Желательно использовать лазерные модели, которые могут выстроить двух- или трехмерную сетку одновременно на полу и стенах.

Если перепады составляют более 3 мм на каждый метр, то нужно выравнивать при помощи стяжки или готовых смесей. Выбор зависит от слоя: более 7 см – цементно-песчаный раствор со сроком сушки не менее 28 дней, от 2 до 7 см – самовыравнивающиеся наливные черновые полы (Ceresit, Knauf, Основит), менее 3 см – тонкослойные ровнители для пола (Волма, Церезит, Томсит). Для последних двух видов смесей срок высыхания составляет менее 2 недель.

Прочность проверяется с помощью специальных приборов или простым простукиванием. Слабые участки необходимо зачистить и заполнить свежеприготовленным бетонным раствором или эпоксидной шпатлевкой.

Влажность замеряется посредством контактного или бесконтактного влагомера. Оптимальный уровень – 4%, допустимый – не более 6%.

Нужно проверить основание на наличие трещин, сколов, повреждений и дефектов. Слабые участки расшиваются, заполняются цементным раствором или шпатлевочными смесями.

Если пол деревянный или кафельный, то неплотные области дополнительно усиливаются саморезами или удаляются. Освобожденные участки заполняются бетонным раствором.

После того, как основание выровнено стяжкой и высушено до нормативного значения, специалисты рекомендуют пройтись по поверхности шлифмашинкой с алмазными или корундовыми насадками зернистостью не более 600 ед. Она снимает верхний слабый слой, содержащий цементное молочко, и отлично шлифует поверхность до приемлемой гладкости. Поверхность обязательно грунтуется полимерной или укрепляющей пропиткой-грунтом.

Если в раствор для стяжки ввести цветной щебень или гранитную и мраморную крошку, то после шлифовки получается мозаичный заливной пол (наливной). При этом сам рисунок получается хаотичным, а для точного распределения и сегментирования мозаики используются специальные разделительные жилки – полоски стекла, латуни, алюминия. Их нужно утопить в раствор до предполагаемого уровня финишного покрытия.

Особенностью технологии мозаичных заливных полов является применение в процессе шлифования 3 видов насадок:

- обдирные с зернистостью до 300;

- грубые до 600;

- финишные полировальные с модулем крупности зерна до 1500 единиц.

Создание декоративного слоя

На подготовленное основание приклеивается баннерная ткань с отпечатанной на ней картиной, тщательно разглаживается шпателями для удаления мельчайших пузырьков воздуха. Важно очень точно подогнать ткань по краям, излишки срезаются.

Если остались вздутия, их надо проколоть тонкой иголкой и ввести под участок небольшое количество клея при помощи обычного шприца.

Если используются наполнители, их просто рассыпают или расставляют по поверхности. При желании крупные фрагменты тоже можно приклеить, чтобы в процессе заливки лакового слоя и выравнивания они не сдвинулись и рисунок не нарушился.

Заливка полимерного компаунда

На поверхность разливается прозрачный полимерный состав и разглаживается ракелем или правилом.

Желательно провести деаэрацию при помощи игольчатого валика, но не все наполнители это позволяют.

Однокомпонентные составы полимеризуются в течение суток, двухкомпонентным хватает нескольких часов. Однако для полного схватывания и отверждения желательно не нагружать наливные финишные полы в течение 3-7 суток.

Правила выбора цвета и фактуры ламината в интерьере квартиры в сочетании с дверями.

Видео — примеры использования заливного пола:

Заливной пол

Любые строительные или отделочные работы начинаются с выравнивания всех оснований, и их подготовки к финишному декорированию Пол не является исключением, так как именно для его выравнивании, производители представляют широкий ассортимент строительных материалов, к числу которых относится заливной пол. Об особенностях данного материала, его преимуществах, сфере применения, пойдет речь в статье.

Что такое заливной пол

Заливной пол, или как его еще называют самовыравнивающийся, представляет собой набор вяжущих веществ, заполнителей, и полимерных добавок, с помощью которых удается устранить несовершенство черновой поверхности.

Наиболее часто, такие смеси применяются для финишного выравнивания основания, а толщина готового слоя может варьироваться от 0,2 мм, до 2 см, в зависимости от компании производителя, и используемого состава.

Состав смеси

Основу самовыравнивающегося пола составляет цемент или гипс, выбор каждого из этих материалов обусловлен характеристиками помещения, в котором будет происходить заливка, а также цели использования. В качестве заполнителей, в основном, применяется песок, или известняк мелкой фракции, имеющий округлую форму. Стоит упомянуть, что производители могут предлагать различные размеры фракции, которые обусловлены сферой эксплуатации готового раствора.

Для повышения технических характеристик, физических свойств, срока эксплуатации готового покрытия, в составе предусмотрено наличие пластификаторов. Именно они обеспечивают все достоинства заливного пола, повышают его износостойкость, устойчивость перед образованием трещин и прочих мелких дефектов, и скорость высыхания.

Разновидности самовыравнивающихся смесей

В зависимости от того, какое в составе использовано связующее вещество, смеси разделяются на два типа:

- цементные – используются для внутренних работ, при необходимости выровнять пол на толщину 5-35 мм. Первичное застывание, дающее возможность ходить по полу достигается за 6 часов. После полного высыхания, образованная поверхность характеризуется повышенной прочностью. В состав такой продукции входят специально подобранные пластификаторы обеспечивающие раствору повышенную растекаемость. Использование такого состава возможно в любых помещениях, даже тех, которые характеризуются повышенным уровнем влажности и перепадами температуры.

- гипсовые – применяются для выравнивания оснований внутри помещения. Толщина образуемого слоя может колебаться от 20 до 60 мм. Несмотря на гипсовую основу, в составе также предусмотрено наличие цемента. Использоваться готовый раствор может далеко не во всех помещениях, только в тех, где можно контролировать уровень влажности и температуру. Специалисты прибегают к помощи данного состава только в тех ситуациях, когда нужно выровнять черновое основание, имеющие слишком большие перепады, трещины, и т.д.

Исходя из целевого назначения, смеси для заливного пола разделяются на три основные группы:

- грубое выравнивание – используется в тех помещения, где перепады по горизонтали достигают 10 мм. При необходимости могут служить основой для укладки напольных покрытий (керамической плитки, ламината, паркетной доски).

- тонкое выравнивание, другими словами финишный слой, с толщиной покрытия 5 мм. Такая смесь наносится на уже подготовленное основание, и предназначена лишь для устранения мелких дефектов. Как правило, в ее составе связующим компонентом выступает цемент, позволяющий после полного высыхания укладывать все виды напольных покрытий.

- для сложных оснований. Подобного рода смеси достаточно редко используются, и представляют собой модифицированный состав из армирующих волокон, и пластификаторов. Сфера использования таких растворов распространяется на проведении работ по выравниванию древесных оснований, а также тех, которые характеризуются многослойной структурой.

Сфера применения заливного пола

Подбирая смесь для заливного пола, стоит учитывать условия эксплуатации пола, уровень производимых на него нагрузок, а также необходимую толщину слоя заливки. Исходя из этого, заливной пол может использоваться для следующих работ:

- финишная отделка пола – устранение неровностей поверхности, трещин, ям. Для этого наносится тонкий слой готового раствора, толщиной 2-25 мм.

- обустройство гидроизоляции пола – толщина стяжки может варьироваться в пределах 25-65 мм. Используется в тех ситуациях, когда на черновом основании имеются маслянистые, или прочие агрессивные вещества, а также для оснований, изготовленных из дерева.

- устройство теплоизоляции;

- для теплых полов – с помощью стяжки удается скрыть кабели системы, трубы, при этом еще и выровнять основание. Величина слоя напрямую зависит от высоты используемого элемента обогрева, но не может превышать 6 см.

Стоимость и расход смеси

На сегодняшний день, на рынке представлено большое количество продукции, предназначенной для самовыравнивания основания. Стоимость мешка строительного материала, весом 25 кг, от производителей Unis, Ceresit, Knauf варьируется от 350 до 400 рублей. Итоговая стоимость зависит непосредственно от подбираемого состава и сферы его использования.

Если говорить о расходе, он также определяется компонентами смеси, а также зависит от состояния чернового пола, и уровня перепадов. При необходимости залить слой толщиной 1 мм, примерный расход раствора составит 1,5-2 кг/м².

Несмотря на то, что работать с самовыравнивающейся смесь можно самостоятельно, все же лучше доверить проведение работ опытным специалистам. Если вы выбрали именно такой вариант, тогда затраты на выравнивание основания, будут зависеть от того, какая цена за кв м проводимых работ профессионалом.

Подготовка чернового основания

Планируя осуществить выравнивания пола своими руками, стоит ознакомиться с технологией использования самовыравнивающейся смеси, а также обеспечить наличие всех необходимых инструментов. Первоначальным этапом выполнения работ считается подготовка основания.

Так как заливной пол имеет небольшую толщину, стоит исключить наличие на поверхности даже самых маленьких частиц, которые в дальнейшем могут повлиять на целостность и эксплуатационные качества материала. Для этого пол тщательно вычищается от осколков, старого покрытия, деревянных щепок, пыли, и прочих загрязнений. Желательно поверхность не только замести, но и вымыть, что позволит увидеть даже самые мелкие дефекты, в виде отслаиваний основания, которые также необходимо устранить.

Если заливка пола будет происходить на деревянное основание, стоит особое внимание уделить поверхности на наличие процессов гниения, шатания досок, или их выпадения. Если такие дефекты были обнаружены, их нужно устранить, и заделать образовавшиеся впадины шпаклевкой или цементным раствором, после его дождаться их высыхания.

После устранения всех дефектов, можно приступить к процессу грунтовки. Важно учитывать, что грунт стоит наносить с учетом расхода, который указан на упаковке. Если грунт наносится на пористое основание, вследствие чего он быстро впитывается, необходимо дождаться полного высыхания, и произвести нанесение еще одного слоя.

Заливка пола своими руками

Для того чтобы приступить к процессу заливки, необходимо убедиться в наличии всех необходимых для этого инструментов и материалов:

- Миксер – применяется на этапе замешивания раствора. Если замес производится в ручную, существует большой риск, что не будет достигнуто однородности массы. Если же достать строительный миксер не удалось, его можно заменить дрелью со спиральной насадкой.

- Емкость для замешивания раствора. Ее объем должен быть не менее 20 л, при этом стоит обращать внимание на дно, оно должно быть ровным, и на края – округлые. В выбранную емкость должно вместиться содержимое, как минимум одного мешка. Для процесса беспрерывной заливки понадобится, как минимум две таких емкости.

- Игольчатый валик – применяется для освобождения смеси от воздуха. При выборе стоит обращать внимание на размеры игл, и их заостренность.

- Строительные шпатели разной ширины – для равномерного распределения раствора по поверхности.

Процесс заливки не требует больших усилий, но должен выполняться оперативно. Состоит он из трех основных этапов – замес, выливание и разравнивание. Важно понимать, что между первым и последним действием интервал времени не должен превышать 8 минут.

Поэтапное выполнение работ

- Первый замес. Для этого в емкость наливается количество воды, указанное на упаковке. Затем, при включенном миксере, высыпается содержимое мешка. Размешивание занимает порядка 3 мин, нужно смотреть рекомендации производителя. После того, как достигнута консистенция, раствор остается в емкости для связывания всех компонентов, в это время можно приступить к замесу второй партии.

- По окончанию второго замеса, можно приступить к выливанию первого раствора в дальний угол.

- После выливания смеси, с помощью шпатели и игольчатого валика нужно разровнять поверхность раствора. Выровняв смесь шпателем, по ней нужно пройтись игольчатым валиком, который подымет все пузыри воздуха, если этого не сделать, пузыри будут значительно медленнее подыматься, что приведет к образованию на поверхности раковин.

- По данной схеме производятся оставшийся объем работ.

Очень важно соблюдать временные рамки, именно поэтому стоит обзавестись помощником. В противном случае, вы можете не рассчитать время созревания раствора, или дождаться застывания уже залитой смеси. В этом случае, могут образоваться наплывы, которые в итоговом результате не позволят получить идеальной ровности.

Сколько сохнет заливной пол

Период высыхания заливного пола напрямую зависит от типа выбранной смеси, характеристик помещения, уровня влажности и температурного режима. Желательно, чтобы во время процесса заливки пола и в период высыхания, в помещении поддерживалась температура на уровне 15-30 градусов, с влажностью не больше 65%.

Первоначальное схватывание нанесенного раствора происходит уже по истечению 8 минут. Возможность ходить по залитому полу предоставляется уже после 6 часов, при условии, что использовалась цементная самовыравнивающаяся смесь, и после 24 часов, если заливка осуществлялась гипсовым раствором.

Для полного высыхания основания, и проведения дальнейших отделочных работ, может понадобиться от 4 до 6 суток. Все необходимые рекомендации данного рода предоставлены производителями на упаковке смеси.

Полезная статья? Добавьте к себе в закладки!

Разбираемся с заливными полами – описание, характеристики и технология монтажа своими руками

Выбор финишной отделки полов настолько велик, что глаза разбегаются. Одной из последних новинок на рынке стали заливные полы, или самовыравнивающиеся. С помощью этой технологии сделать пол ровным и гладким не составит труда даже для новичка.

Коротко о заливных полах

Сфера применения заливных полов не ограничена: их можно применять как в лабораториях или производственных помещениях, где к напольному покрытию предъявляются высокие требования, так и в жилых домах. В составе заливных полов присутствуют полиуретановые смеси, которые абсолютно безопасны для людей и животных.

В состав наливных полов входят:

- полимеры,

- отвердитель,

- красители,

- крошка известняка, песка или гранита.

Плюсы и минусы заливных полов

При производстве наливных полов применяются различные материалы, поэтому можно выделить несколько типов:

- Эпоксидные.

- Полимерцементные.

- Полиуретановые.

- Метилметакрилатные.

Наибольшей прочностью обладают первые три вида. Чаще всего такое покрытие используется в производственных помещениях. Для жилых помещений подходит полиуретановый заливной пол.

Полиуретановые и эпоксидные заливные полы можно применять в домах и квартирах

Полиуретановые и эпоксидные заливные полы можно применять в домах и квартирах

К достоинствам заливных полов можно отнести:

- идеально ровная и гладкая поверхность;

- легкость монтажа (в том числе на теплый пол);

- долговечность эксплуатации;

- огнеупорность;

- влагоустойчивость;

- максимальная устойчивость к химическим воздействиям;

- простота в уходе.

Перед заливкой пола основание требуется тщательно подготовить

Перед заливкой пола основание требуется тщательно подготовить

Что может оттолкнуть от наливных полов, так это необходимость тщательной подготовки основания для них. Тут не обойтись без кропотливой работы по демонтажу старого покрытия, обработки по обезжириванию основания и его шпатлевания. Эти процессы отнимают драгоценное время и, соответственно, затягивают ремонт.

Заливные полы 3D

Заливной пол 3D – полимерные покрытия, которыми заливают сверху любые понравившиеся изображения. Они значительно отличаются от других покрытий глубиной изображения, трехмерностью и бесконечными вариантами расцветки. Рисунок становится реалистичным и объемным. Секрет такого эффекта заключается в том, что заливка картинки осуществляется под определенным углом. Существует огромное разнообразие полов 3D. Под прозрачным слоем полимера можно разместить любую картинку. Это может быть имитация камня или морской глади, все зависит лишь от фантазии.

Абсолютно любое изображение можно “залить” на ваш пол

Абсолютно любое изображение можно “залить” на ваш пол

Заливные полы 3D имеют массу преимуществ, среди которых:

- Бесшовность.

- Экологичность.

- Высокая сопротивляемость ультрафиолетовому излучению.

- Возможность воплотить любую декоративную задумку.

Главным недостатком трехмерных полов является высокая стоимость, длительное время полного высыхания и необходимость дополнительного защитного покрытия.

Монтаж изделия

Заливные полы своими руками – дело несложное, оно под силу даже тому, кто не обладает строительными умениями. Чтобы залить пол, понадобятся следующие инструменты:

- шпатели (плоский, зубчатый);

- строительный миксер или дрель со специальной насадкой;

- валики (игольчатый, меховой);

- болгарка;

- плоская кисточка;

- треугольный скребок;

- металлическая щетка;

- ровнитель;

- покрытие для финишной отделки;

- защитный лак.

Некоторые необходимые инструменты для заливки пола наливными смесями

Некоторые необходимые инструменты для заливки пола наливными смесями

Технология заливки полов проста, однако необходимо соблюсти некоторые условия:

- Отсутствие сквозняков во время монтажа и затвердевания полов.

- Влажность в помещении должна колебаться в пределах 60-70%.

- Оптимальный температурный режим – 15-25 градусов Цельсия.

Этап первый – подготовка основания

У кого-то полы бетонные, а у кого-то – деревянные. Поэтому в подготовке к заливке есть разница. Если основание из бетона, то нужно:

- демонтировать старое покрытие, двери и плинтусы;

- с помощью треугольного скребка обработать имеющиеся трещины;

- очистить поверхность от грязи;

- проверить уровень (при необходимости выровнять);

- отметить на стенах уровень наливного пола. Если на них нанесена штукатурка, следует ее удалить выше отмеченного уровня на 25 мм;

- проверить уровень влажности бетонного пола. Максимальное значение не должно превышать 4% (если больше, произвести сушку);

- обезжирить поверхность, обработать трещины и сколы;

- еще раз проверить уровень.

Процесс очистки снования поможет ускорить металлическая щетка.

Если полы выполнены из дерева, то порядок действий таков:

- демонтировать прежнее покрытие, плинтусы и двери;

- заменить гнилые доски;

- зачистить поверхность с помощью наждачной бумаги разной зернистости;

- строительным пылесосом очистить основание;

- измерить уровень влажности. Рекомендуемый показатель – ниже 10%. В противном случае провести дополнительно сушку;

- заделать все трещины, сколы спецсоставами для дерева и обезжирить поверхность;

- смонтировать гидроизоляцию.

Порядок подготовки основания под заливные полы в случае, если прежде поверхность была отделана кафелем практически такой же.

Чтобы обезжирить глянцевую поверхность следует использовать органический растворитель.

Этап второй – грунтовка основания

Заливной пол наносится только после грунтовки. С помощью грунтования, проводимого в два этапа, закрываются поры основания, что препятствует появлению пузырьков воздуха и улучшает растекаемость смеси. Во время этого процесса нельзя допускать температурных скачков. Грунтовка наносится посредством валика, кисти или безвоздушного распылителя. Для деревянных оснований рекомендуются грунтовки с высокой степенью вязкости.

На фото представлен процесс грунтовки поверхности бетонного пола – один из обязательных этапов перед заливкой наливных смесей

На фото представлен процесс грунтовки поверхности бетонного пола – один из обязательных этапов перед заливкой наливных смесей

Этап третий – подготовка раствора и заливка пола

Обустраивая заливной пол своими руками, при приготовлении смеси необходимо строго соблюдать инструкцию. Полученный раствор должен обладать хорошей текучестью.

Общее правило для наливных полов: сухой компонент засыпается в воду, а не наоборот.

Важную роль при заливке полов играют условия: влажность – не более 80%, температура воздуха от +15 до +25 градусов Цельсия. Если влажность будет выше указанной, на поверхности пола соберется конденсат.

Смесь заливается, начиная из противоположного от двери угла параллельной стене полосой. Раствор распределяется по поверхности равномерно, толщина слоя должна быть везде одинаковой.

Отрегулировать ее возможно с помощью шпателя или ракеля. Затем заливной пол прокатывается игольчатым валиком. Таким образом, воздушные пузырьки ликвидируются, а смесь распределяется по основанию равномерно.

Затем наносится следующая полоса смеси. Последовательность действий аналогичная. Как только полы залиты, можно их декорировать кусочками специальных полимеров.

Поверхность пола заливается в один прием. Однако не стоит готовить всю смесь сразу, поскольку раствор быстро засыхает. Жидкий пол должен заполнить все помещение, выступив немного за дверной проем.

Основные моменты монтажа наливной поверхности: подготовка основания (грунтовка, укладка демпферной ленты), приготовление смеси строго по инструкции, заливка и ее распределение с помощью шпателя, удаление пузырьков воздуха путем прокатки поверхности игольчатым валиком, передвижение по полу в мокроступах

Основные моменты монтажа наливной поверхности: подготовка основания (грунтовка, укладка демпферной ленты), приготовление смеси строго по инструкции, заливка и ее распределение с помощью шпателя, удаление пузырьков воздуха путем прокатки поверхности игольчатым валиком, передвижение по полу в мокроступах

Для предотвращения загрязнения и неравномерного застывания следует накрыть пол пленкой или фольгой. Передвигаться по только что залитым полам можно в мокроступах.

Через два-три дня, когда раствор затвердеет, наносится финишный состав, максимальная толщина которого не превышает 2 мм. После подсыхания наносится закрепляющий лак.

Сделать заливные полы своими руками несложно. Это позволит сэкономить значительные средства, поскольку стоимость монтажа специалистами достаточно высока, особенно если речь идет о 3D-полах. Главное в применении данной технологии – четко следовать инструкции и соблюдать условия, в которых должны производиться работы, и тогда заливной пол будет радовать вас на протяжении долгих лет.

Наливной пол — материалы и технологии

Ровный пол в помещении (будь то квартира или торговый центр, общественное учреждение или производственный цех) — обязательное условие во всех отношениях. Его выравнивание обычно производят перед отделочными работами. Основным способом этого считалось установление стяжки. Процесс этот достаточно трудоемкий и весьма растянут по времени. Более прогрессивной технологией является так называемая «наливной пол», о чем далее мы и собираемся с вами поделиться.

Что такое наливной пол

Уже из названия следует, что выравнивание пола здесь происходит благодаря жидкому раствору, который способен литься, равномерно застывать, оставляя после этого идеально ровную поверхность. Названные качества должны обеспечивать пластификаторы, загустители, упрочнители и другие присадки. Наверное, создать «рецептуру» раствора можно и самому, но гораздо проще будет приобрести уже готовую смесь, благо что выбор их под конкретные цели и задачи — достаточен, а покупка их не сопряжена со сложностями.

Все заливные полы можно разделить на две большие группы:

- Полимерные

- Объемные (содержащие 3-D-изображения)

Первые в свою очередь могут быть как однотонные, так и содержащие несколько цветов. Как понимаете, цветовое решение полов — зависит от проекта дизайнера или пожеланий заказчика. Это что касается художественной составляющей. Физические характеристики, предлагаемые наливными полами, обеспечиваются растворами-ровнителями и финишными.

В характеристиках первых главным параметром указана толщина, создаваемого пола (от 10 до 150 мм), у вторых этот показатель естественно ниже и составляет от 2 до 10 мм.

Вполне логично, что ровнители используют при низком качестве основания, а финишные растворы применяют уже либо поверх ровнителей, либо, когда, когда в качестве основы используется старый пол.

При работе с обеими растворами следует учитывать главное — работать нужно быстро и аккуратно.

На заметку Не стоит всецело доверять надписям на упаковке «самовыравнивающиеся». Если после завивки из раствора не выгнать пузыри воздуха и не разогнать раствор шпателем — результаты могут вас огорчить. Чтобы вместо идеально ровной поверхности не получить плоскость «изрытую» ямками и испорченную бугорками — используйте подобие граблей или специальные зубчатые валики.

Кроме самовыравнивающих растворов в строймаркетах можно встретить еще и быстротвердеющие. Название их говорит само за себя.

На заметку Растворы с уменьшенным временем становления применяют либо профессионалы, либо там, где присутствует дефицит времени. В обоих случаях следует помнить, что — время здесь работает против вас и путь к успеху в данном случае лежит через:

- Слаженность действий;

- Оперативность;

- Тщательную подготовку всех операций.

Продолжая тему характеристик наливных полов, отметим что весьма значимыми здесь являются такие как: морозостойкость, использование в качестве теплого пола, применение в помещении или на открытом воздухе и другие.

Ответственность за качества того или иного пола несут всевозможные добавки и присадки. Поверьте, это достаточно сложная и тонкая наука, которой занимаются целые институты, лаборатории и научные центры.

Из чего состоят наливные полы

Наиболее популярный наливной пол делается на основе гипса или цемента. С учетом того, что эти два широко применяемых вещества не «любят» находится рядом — одновременное их использование для выравнивания полов не допустимо. Не рекомендуют специалисты и такой вариант, когда черновой пол из одного материала, а чистовой — на основе другого.

При покупке готовых смесей всегда обращайте внимание на их основу и помните, что ровнитель и чистовое покрытие не отличались основой.

Бывают ситуации, когда искушение использования разно основных материалов сильнее предостережений. Чем это может закончится?

Жидкий пол где гипс и цемент в одной композиции вначале ведут себе более чем достойно. Раствор ложится ровно, сохнет — несколько быстрее классических цементных или гипсовых. Казалось бы, ни что не предвещает «беды». Однако химические реакции, происходящие внутри, очень быстро превратят лицевую поверхность в паутину трещинок. Если внутри раствора присутствует металлическая арматура (сетка или прутья) — продукции окисления ее (ржавчина) довольно выступят на поверхности.

Соединение гипса и цемента довольно слабо противостоят атмосферным колебаниям температуры, влажности и солнечной активности. Наливной пол, где цемент и гипс находятся по соседству не простоят и одного сезона. Согласитесь, все это сплошной негатив.

Требования, гарантирующие качество

Если вы привыкли любую работу делать раз и навсегда, а взамен аккуратности и пунктуальности ждете только позитив — предлагаем перечень требований и обязательств, которые необходимы для проведения качественной заливки пола.

- Во-первых, сцепление с полом и стенами должно быть максимально надежным. Для этого перед заливкой основание должно быть идеально чистым (пылесос и влажная уборка здесь лишними не будут). Эффект усилится, если его покрыть несколькими слоями грунта. Грунтовка не только пропитывает поверхностный слой основания, но и создает благоприятные условия для повышенной сцепляемости.

На заметку Неровности основания приведут к тому, что в низших точках (выбоины, канавки, ямки) будет скапливаться влага из раствора наливного пола, тем самым ослабляя его качество.

- Во-вторых, исключить потенциальные температурные расширения (или уменьшение) объема поможет демпферная (компенсирующая) лента. В идеале она укладывается к стене по всему периметру будущего пола.

- В-третьих, не спешите приступать к заливке ровнителя. Тщательное оценка неровности основания может принести экономию средств и времени. Помните, при перепаде кривизны основания до 10 мм можно ограничится только чистовым раствором.

- В-четвертых, монтаж заливных полов предусматривает хождение по раствору (как бы вам этого не хотелось). Для этой цели можно приобрести специальные «краскоступы» — обувь с высокими шипами на подошве, а можно приобрести обувь из арсенала огородников и садоводов. В них производят аэрацию мест посадок. По деньгам это определенно дешевле, а по функциональности — они почти не отличаются.

Если наливной пол — основа для декорации

О вкусах и предпочтениях принято не спорить. Порой основание выравнивают для последующей укладки напольной керамической плитки или деревянного основания под паркет. Таким образом можно вполне обойтись первичным этапом — заливкой ровнителя.

Последующей операцией будет нивелировка (окончательное выравнивание) плиточным клеем. Обычно его наносят непосредственно вместе с укладкой керамики.

На заметку Использование плиточного клея считается практичным, если высота неровностей не превышает 4-5 мм.

Для напольных покрытий, таких, как паркет, паркетная доска или ламинат огрехи основания не должны превышать 1-2 мм. В противном случае — без финишного слоя не обойтись. Помните, что качество основания позволит в дальнейшем избежать скрипов пола и обеспечит надежность самого покрытия.

Наливной пол своими руками

Даже при явной сложности монтажа заливных полов — сделать его своими собственными руками — совсем не безнадежная затея. В конце концов можно потренироваться на небольшом участке, а если все получится — разве это не повод поднять свой престиж в глазах домочадцев и друзей?

Итак, прежде чем устраивать самовыравнивающийся наливной пол есть смысл предусмотреть следующий арсенал своих «помощников»:

- Емкость для будущих замесов;

- Вода;

- Дрель с насадкой для приготовления растворами;

- Широкое правило (оптимально — 2 метра);

- Специальный шпатель;

- Игольчатый валик;

- Грунтовка;

- Краскоступы.

Порядок действий при заливки пола

Первый этап — подготовительный

Здесь занимаемся подготовкой поверхности. Наплывы, неровности и прочих нарушителей ровного пола безжалостно удаляем. Если в основании есть щели — безотлагательно заделываем их клеем для плитки или сухим составом для будущей заливки. После ревизии пола — веник, пылесос и влажная уборка должны сделать свою работу.

При необходимости — процедуру можно и повторить. Даем основанию хорошо высохнуть — это улучшит даст основание качественному проведению второго этапа — грунтования.

На заметку Еще на стадии приобретения сухой смеси будущих жидких полов стараемся приобрести грунт одного и того же производителя. Это будет гарантией стопроцентной совместимости.

Здесь можно использовать валик, широкую кисть или даже распылитель краски. Экономить на данном этапе — не стоит. После одного слоя оцените качество пропитывания поверхности и пройдите грунтовкой по основанию еще раз. Если очаги сверхвпитываемости еще остались — третий «круг» или частичное грунтование не будут лишними.

Завершение подготовительного этапа обычно знаменуется установкой «маячков». Для тех, кто совсем далек (пока еще) от секретов ремонта поясним, откуда в строительстве прижилось достаточно морское слово «маячок».

- По аналогии самым популярным толкованием этого слова в нашем случае они должны служить ориентиров и направлять действия отделочника.

- На практике это могут быть самые различные предметы обозначающие определённый уровень(горизонталь) до которой следует наносить (наливать) раствор.

Из наиболее популярных вариантов здесь можно назвать:

- Профиль под гипсокартон;

- Шурупы (саморезы) с плоской шляпкой;

- Прочий металлопрокат.

Наиболее продвинутые мастера решают данную проблему при помощи лазерного уровня. Кстати, даже бюджетные модели способны обозначать горизонталь сразу на нескольких поверхностях, причем с минимальной погрешностью. Единственный недостаток при этом — работать придется при приглушенном освещении (чтобы луч был хорошо виден).

Основной этап заливки

Как уже было отмечено, наливные полы, благодаря своей структуре и химическому составу, склоны к быстрому застыванию, а поэтому оперативные действия здесь будет главным помощником.

Хорошим вариантом здесь будет работа вдвоем или даже втроем. Теперь непосредственно о процессе. Если заливка будет производиться в отдельно взятой комнате — практично будет смонтировать порог, чтобы раствор не покидал территорию.

Не повредит мысленно «прокрутить» последовательность ваших предстоящих действий. Основные из них:

- Вскрытие упаковок»;

- Наполнение емкости для замешивания;

- Добавление воды;

- Качественное перемешивание;

- Розлив смеси по основанию;

- Выравнивание раствора по маячкам.

Опускаем пункты, где особых способностей не потребуется и остановимся непосредственно на процессе заливки раствора. Для этого можно использовать самую различную тару. Главное, чтобы она хорошо могла набирать раствор из емкости для замешивания.

Самым практичным способов наливки считается «змейка».

На заметку Даже жидкий раствор не должен давать основания думать, что раствор сам займет нужное положение. Разравнивать удобнее всего валиком с уголками. При малой высоте конкуренцию ему может составить шпатель.

Необходимость лишний раз ходить по жидкому раствору исключит применение инструментов) валика или шпателя) на длинной ручке. Заливку следует производить не мешкая, впрочем, и на разравнивание вылито у вас времени так же будет не много.

Заливка наливных полов

Помните! Стандартный раствор жидких полов теряет свою эластичность всего через 35-40 минут.

При заливке ориентируемся на «маячки», расставленные вами заранее. Широким правилом обеспечиваем ровность поверхности и высоту необходимого слоя. Правило следует держать к свеженалитому полу не под прямым углом, а несколько наклоненным. Это облегчит процесс и послужит качеству выравнивания.

Для устранения пузырьков в растворе воспользуйтесь игольчатым валиком.

Если процесс прошел без накладок и даже на ваш взгляд — нормально — самое время облегченно вздохнуть. Наступает этап ожидания.

Напомним, что составы на основе гипса твердеют гораздо быстрее, а на основе цемента — дольше. Так или иначе, достаточное время для проверки результатов вашего труда составляет от 12 до 24 часов. Отметим, что это достаточно усредненное значение. Есть составы, хождение по которым допускается не ранее чем через двое, а то и трое суток.

Контроль качества проделанной работы можно выполнить опять же при помощи правила. Помещенное ребром на поверхность «новоиспечённого» пола оно покажет величину прогиба или возвышения. Профессионалы утверждают, что для первого раза отклонение от горизонтали в 8-10 миллиметров считается хорошим результатом. Это означает, что на пути к идеальному полу останется применить только состав для финишной заливки.

На заметку Ваш результат заведомо будет неплохим если изначально приобрести самовыравнивающую смесь. За счет большего количества добавок и более сложной рецептуры данный материал будет существенно дороже — это однозначно.

На чем остановить свой выбор?

Ни для кого не секрет, что рынок отделочных материалов в последние годы испытывает бум. Желание человека сделать свой дом уютнее, современнее или банально больше — порождает спрос, а он — предложения.

Что касается наливных полов, то здесь ситуация знакома — порядка 10-15 брендов активно борются за своего клиента, а тот больше доверяет отзывам профессионалов или рекомендациями тех, у кого они уже есть.

Для выбора можно воспользоваться интернетом. Посещение, а еще лучше — общение на форумах поможет сделать правильный выбор.

О разнообразии

Из повествования вообще и упоминании основных компонентов в частности (цемент и гипс) может сложиться впечатление об унылом внешнем виде наливных полов. Однако, это далеко не так.

Современные технологии в тандеме с полетом мысли дизайнеров предлагают такие образцы оформления пола, что впечатление об увиденном кроме как восторгом не назовешь.

Элементарный пол в гипермаркетах, где площадь измеряется тысячами квадратных метров благодаря применению акрила — это уже не унылое зрелище.

Метилметакрилатные полы — еще один образец наливных полов, достойный внимания. Их предпочитают стелить (наливать) в промышленных и производственных помещениях. Сложная химическая формула позволяем работать с ними даже при минусовых температурах, а цветовая гамма наполнителей — сделать оптимальный подбор и под интерьер, и под предназначение помещения в целом.

Эпоксидные полы( в основе используется эпоксидная смола ) — еще одно современное решение сделать жилой дом или офис по-настоящему уникальным. Слой смолы наносится поверх основного наливного пола и полируется до состояния зеркала. В интернете можно найти фотографии с вариантами именно таких полов, где под прозрачным поверхностным слоем размещаются отдельные предметы, монеты и другое, что в состоянии превратить перемещение по такому полу в осмотр экспозиции музея или выставки диковин.

Данные полы отличаются экологичностью, но боятся точечных нагрузок. Из недостатков — стоимость и сложность изготовления. Если для отделки применимо слово «роскошно» — это как раз об этих полах.

Наливные 3д полы

Набирает популярность в последнее время еще один вид наливных полов — объемные или так называемые «3-D». Название само за себя говорит и подразумевает сложность, эффектность и видимо — высокую стоимость.

Обобщая экскурс в область высокохудожественных полов, отметим, что их разница от классических (основание для неполных покрытий самого разного класса) состоит в присутствии двух-трех дополнительных слоев.

Обычно после чистового (финишного слоя) здесь появляется декоративный слой (им может выступать даже бумага, ткань, слой краски) и защитный слой, призванный оберегать предыдущий.

Лицевой (самый верхний) слой у художественных полов обычно прозрачный и весьма прочный. Его задача оберегать декоративную составляющую в частности и весь пол — в общем.

Наливной пол — самый простой способ выровнять поверхность в различных помещениях. Простота технологии и доступность материалов дали повод использования данной технологии как на промышленных объектах, так и в жилых помещениях, как в местах скопления людей (торговые центры, выставочные комплексы и др.) так и государственных учреждениях.

Доступность и большое разнообразие ставят наливные полы в ранг самых доступных и с этим трудно поспорить!

Чертежи самодельного настольного инструмента — как сделать наковальню из рельсы своими руками

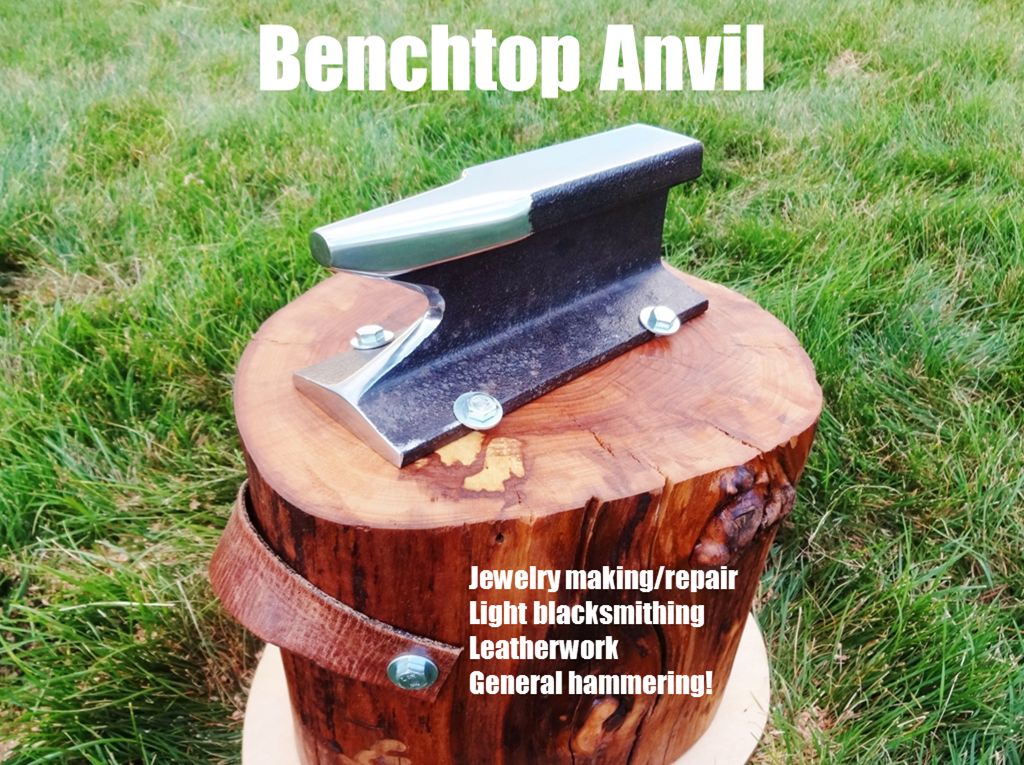

Вот как я сделал небольшую настольную наковальню своими руками для своей мастерской. Далее приведены чертежи и инструкция как делается наковальня.

Самодельная наковальня была сделана из куска железнодорожного полотна. Без бревенчатого основания, наковальня весит около 4,5 кг. Я планирую использовать её для того, чтобы обстукивать горячие и холодные детали, устанавливать прокладки, штамповать кожу, и для любого другого вида легкого битья или сплющивания, которое я могу захотеть сделать.

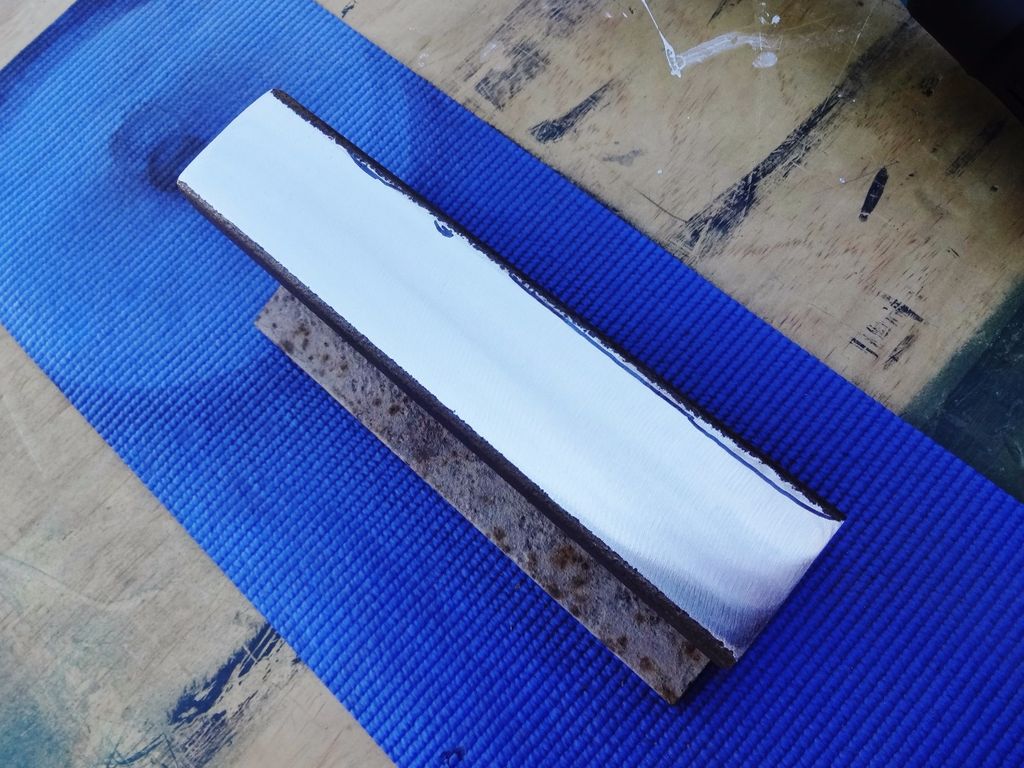

Шаг 1: Найдите кусок рельсы

Чтобы сделать наковальню как у меня, вам понадобится небольшой кусок рельсы. Я получил свой кусок длиной примерно в 23 см от кузнеца, который преподает уроки в местности, где я живу.

Также, в любой момент вы можете зайти на eBay – там обычно есть готовые наковальни, так что вы можете просто купить одну из них. Однако я предпочитаю тратить немного больше времени, денег и усилий на то, чтобы делать свои собственные вещи, так как мне очень нравится процесс создания.

Итак, первый шаг — это спросить, поискать в Интернете, а также у местного дилера металлолома и законно приобрести немного железного лома.

Шаг 2: Нужные инструменты

Я использовал угловую шлифовальную машину для резки и придания рельсе формы. У меня есть набор инструментов Makita, который на время покупки был довольно недорогим, но прекрасно работает и по сей день.

Для удаления больших кусков материала я использовал отрезной круг диаметром 1 мм. В процессе изготовления я израсходовал два из них.

Для удаления малого количества материала и общего формования я использовал диск с 40 зернистостью. Я также потратил два диска.

Для выравнивания верхней части наковальни рельса я использовал шлифовальный и полировальный диск для угловкраёв с зернистостью 40, который на самом деле не имеет конической формы (см. 2-е фото выше). Его плоскостность необходима для достижения приемлемо плоской поверхности (это подробно описано в шаге 4).

Другие инструменты и материалы, используемые в проекте:

- Электродрель с кистью для удаления краски и ржавчины и проволочным колесом

- Орбитальный шлифовальный станок с шлифовальными дисками с зернистостью 100 — 220

- Влажная / сухая ручная наждачная бумага зернистостью 320, 400, 800, 1000

- Полироль

- Воск

Ради веселья я отшлифовал и отполировал свою маленькую наковальню до зеркального блеска. Это было определенно не нужно, поскольку при использовании на ней сразу стали появляться отметины. Но это было интересное занятие, и я многому научился, пройдя через процесс отделки.

Шаг 3: Выравниваем верх, часть 1: убираем ямки

На верхней поверхности моего рельса была довольно глубокая ржавчина.

Подобные рельсы, как правило, слегка выпуклые по всей ширине, а я хотел, чтобы моя маленькая наковальня была плоской. Тем не менее, для этого первого шага мы занимаемся только удалением ржавчины и любых других дефектов.

Я начал с диска с зернистостью 40 и осторожно удалял небольшое количество материала, пока все ямки не исчезли.

Хитрость в этом и следующем шаге состоит в том, чтобы остановиться вовремя и в конечном итоге не удалить больше материала, чем это необходимо.

Всегда надевайте соответствующее защитное снаряжение: защита для глаз, ушей, защита легких.

Шаг 4: Выравниваем верх, часть 2: ручная обработка

В этом шаге я переключился на плоский шлифовальный диск.

Чтобы сгладить верхнюю часть рельса и удалить мелкую рябь, оставшуюся с предыдущего шага (а также любые оставшиеся выпуклости), вам нужно делать плавные, полные проходы с легким и постоянным давлением, чтобы шлифовальный диск был идеально ровным относительно вершины рельса.

Если вы будете двигаться равномерно, вы в конечном итоге получите очень плоскую и гладкую поверхность. Я советую попытаться найти приятный для вас ритм работы. Каждый проход должен быть полным от одного конца рельса до другого. Тем не менее, помните, что вы не скашиваете концы рельсы и вам не нужны нежелательные склоны поверхности.

Не нужно нажимать сильно, так как вес инструмента — это все, что вам нужно.

Чтобы определить правильную скорость каждого прохода, проверьте полученные вихревые метки на металле. В идеале вы должны увидеть довольно узкий, выглядящий механически вихревой рисунок.

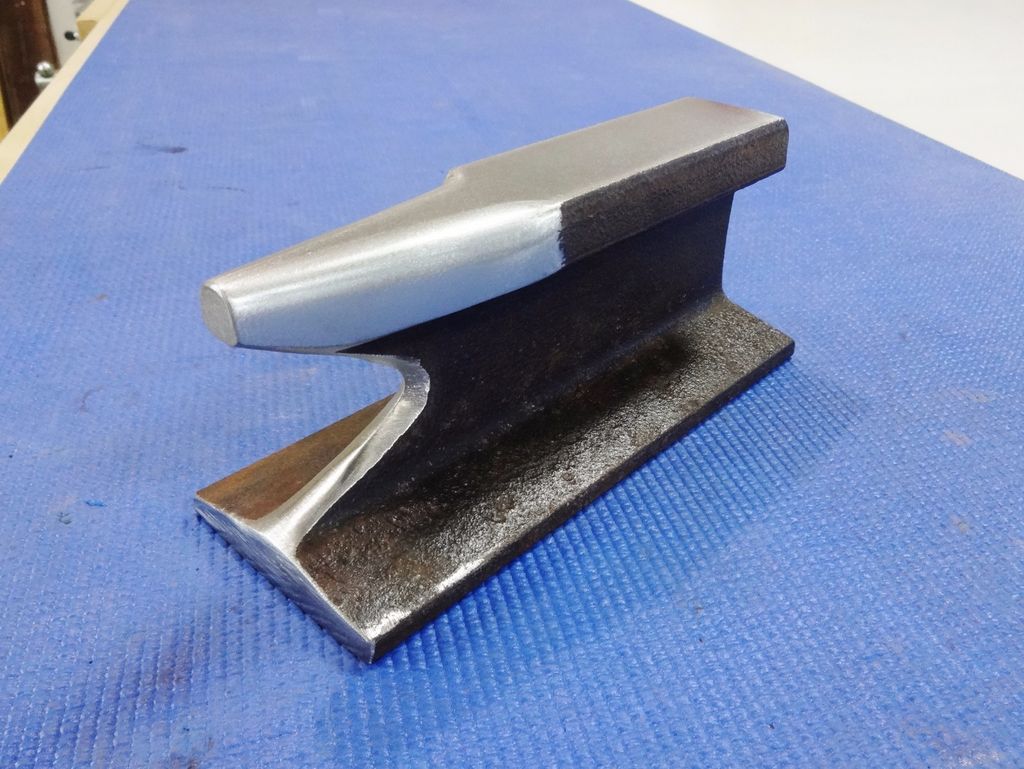

Шаг 5: Делаем рог

Я хотел, чтобы у моей настольной наковальни был рог, который позволял бы формировать основные изгибы.

Я обрисовал желаемую форму и использовал отрезной круг диаметром 1 мм на шлифовальной машине, чтобы разрезать форму клина, как показано на картинке. Каждая сторона заняла около 20 минут времени.

Шаг 6: Придаём форму наковальни

Далее, используя отрезной круг, я удалил секцию под рогом.

Размер этой выемки определяется радиусом действия шлифмашинки. Я сделал два разреза с каждой стороны рельса, и даже в этом случае полный разрез не мог быть завершен.

Тем не менее, все еще соединенная область была достаточно маленькой, чтобы я мог сбить этот кусок быстрым ударом молотка (см. последнюю фотографию).

Шаг 7: Облагораживаем рог и т.д.

Чтобы уточнить форму рога и выреза под ним, я снова переключился на диск с зернистостью 40.

Я тщательно вырисовал маркером линии на роге, чтобы отметить области, которые нужно удалить. Они были сточены секциями, аналогично тому, как это было сделано на шаге 4.

Я работал с формой рога, пока не остался доволен ей.

Шаг 8: Удаляем ржавчину

Используя проволочное колесо на дрели, я удалил всю ржавчину. Это можно сделать несколькими способами, но я решил сделать все быстро при помощи проволочного колеса.

Шаг 9: Шлифовка

Чтобы начать процесс отделки металла до блеска, я взялся за абразивный диск. Им я удалил все отметки, оставленные шлифовальными дисками.

Затем я переключился на орбитальный шлифовальный станок, отшлифовав все блестящие поверхности, поднимая зернистость со 100 до 220.

Как и при шлифовании деревянных проектов, цель состоит в том, чтобы убрать все следы от предыдущей зернистости.

Когда все, что вы видите, это новые отметки от текущей зернистости, это значит, что пришло время перейти к следующей.

Для труднодоступного выреза под рогом я использовал свой дремель с переменной скоростью с маленькими шлифовальными дисками. Он справился на отлично, хотя это было немного утомительно. Я использовал около 10 дисков каждой зернистости.

Примечание к дискам для орбитальной шлифовальной машины: я начал этот шаг, используя довольно типичные диски из оксидной алюминиевой наждачной бумаги (что меня вполне устраивало во всех моих проектах по дереву), но они почти сразу изнашивались на металле. Потом я перешел на диски марки Diablo, которые сделаны из «керамической смеси» и разница была удивительной. Диски служили намного дольше и были значительно более эффективными.

Шаг 10: Влажная шлифовка

После того как все блестящие поверхности были отшлифованы сухим способом до 320, я переключился на влажное ручное шлифование, используя зернистость 400, 800, а затем 1000.

В этот момент заготовка стала выглядеть довольно красиво!

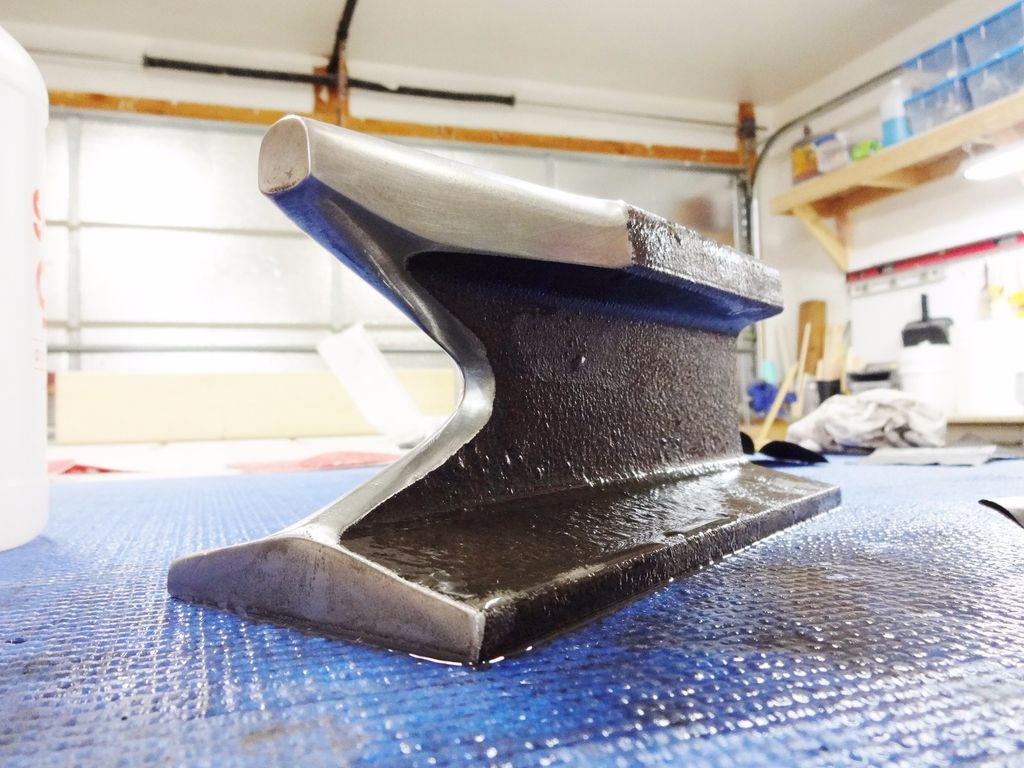

Шаг 11: Полировка и вощение

У меня не было никаких причудливых полирующих составов, поэтому я просто использовал то, что имел. Казалось, что моя полироль работает нормально, так как она становилось черной, когда я втирал её.

После серии протирок и полировки я сделал то же самое с восковой пастой.

Шаг 12: Засечки для болтов

Чтобы иметь возможность закрепить наковальню, я выточил выемки на каждой стороне нижней пластины.

Я проделал засечки, используя угловую шлифовальную машину с 3-миллиметровым шлифовальным диском. При этом для каждой выемки я сточил по три диска, чтобы добиться углубления длиной около 0,6 см.

Шаг 13: Пень для наковальни

Я использовал бензопилу, чтобы вырезать небольшой кусок старого бревна.

Затем я использовал фрезер и выравнивающий зажим, чтобы концы были плоскими и параллельными друг другу.

Шаг 14: Добавляем базовую плиту и отделываем

Небольшая опорная плита была сделана из куска лома фанеры, который был привинчен к нижней части бревна. Она позволяет прикрепить бревно к моему рабочему столу (см. Шаг 18 в этом руководстве).

Бревно и опорная плита были обработаны кипяченым льняным маслом, я просто обильно протёр все тряпкой и оставил на несколько минут, а затем вытер излишки.

Шаг 15: Добавляем ручки

Я добавил две ручки, сделанные из старого кожаного ремня.

Куски кожи были закреплены на месте с помощью 2 винтов, ввинченных в предварительно просверленные отверстия.

Шаг 16: Закрепляем наковальню

Наковальня была прикреплена к верхней части бревна с помощью винтов.

Эти винты были ввинчены в предварительно просверленные отверстия, которые были сделаны под углом, чтобы соответствовать профилю основания наковальни (см. Последнюю фотографию).

Шаг 17: Готово!

Это был веселый проект, и я многому научился в процессе его изготовления.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Основание под наковальню

Самодельная наковальня была сделана из куска железнодорожного полотна. Без бревенчатого основания, наковальня весит около 4,5 кг. Я планирую использовать её для того, чтобы обстукивать горячие и холодные детали, устанавливать прокладки, штамповать кожу, и для любого другого вида легкого битья или сплющивания, которое я могу захотеть сделать.

САМОДЕЛКИН ДРУГ

Уважаемые посетители сайта «Самоделкин друг» из представленного автором мастер-класса вы узнаете, как из куска рельсы 30 см сделать отличную наковальню себе в мастерскую. По меньшей мере каждый уважающий себя мастеровой человек просто обязан иметь у себя в мастерской, небольшого размера наковальню, для обработки металла холодной либо горячей ковкой. Потому как сегодня очень популярна становится тема кузнечного дела и изготовления всевозможных кованных предметов, орудий труда, инструмента что довольно неплохо ценится среди любителей ручной работы.

Наковальню конечно можно приобрести в строительном магазине, но цена вас наверняка не порадует)) Так вот есть отличный вариант сделать ее самостоятельно из небольшого куска рельса, для чего потребуется газовый резак и болгарка. Первоначально делается разметка контура, а потом резаком вырезается конечная форма наковальни, места резки шлифуются болгаркой. В нижней части так же можно прожечь отверстия для последующего крепления основания к чурбаку.

И так, давайте рассмотрим весь процесс более внимательно.

Материалы

- рельс

- чурбак

- винты по дереву

- грайвер

- шайба

- мел

Инструменты

- газовый резак

- болгарка УШМ

- дрель

- гаечный ключ

- шинная пила

- молоток

Процесс создания наковальни из рельса своими руками.

Наковальня -это опорный кузнечный инструмент который предназначен для горячей и холодной ковки металла методом пластической деформации. Наковальня является основным и главным инструментом в кузнечном деле, имеет большую массу и закрепляется неподвижно на основание в виде деревянного чурбака.

Прежде всего необходимо еще рассмотреть представленные чертежи наковальни. Что же с предназначением вполне разобрались, а теперь давайте перейдем непосредственно к самому процессу изготовления наковальни. Автор берет заготовку длинной 30 см. И при помощи газового резака предает ей необходимую форму. Обратите внимание, что посередине тоже проделано отверстие. Носовая часть оттачивается в виде рога. При помощи болгарки мастер шлифует поверхность и убирает наплыв металла и ржавчину. Вот собственно что получается. Рабочая поверхность получилась идеально ровной и гладкой, что можно увидеть свое отражение. Наковальня готова, теперь ее нужно установить в неподвижном состоянии на пень и закрепить болтами. К чурбаку плоскость крепится на 3 болта с каждой стороны. Так же данная наковальня имеет конструктивную особенность, а это наличие резонатора который глушит звон от удара молота по наковальне и он так же сделан из рельсы и прикручен к чурбаку в вертикальном положении. Вот собственно и все, наковальня из рельсы готова к своему последующему использованию. Теперь автор может ковать у себя в гараже небольшие изделия из металла, да и просто править металл на холодную или гвозди выпрямлять, вообщем инструмент очень нужный для мастерового человека. Если Вам понравился материал, то приглашаем к нам в группу ВКонтакте

Большое спасибо за внимание!

- Tweet

- 2

Поделились

Подставка под наковальню

Те, кто занимаются кузнечным делом знают, как важно иметь качественную наковальню. Так же, немаловажно, и качественная правильная подставка под наковальню. Во время работы на наковальню и затем на подставку передается большая нагрузка. Правильно изготовленная подставка гасит удары. Многие используют в качестве основания пенек, но автор-самодельщик решил пойти другим путем.

Инструменты и материалы: -Деревянные бруски; -Фанера; -Рулетка; -Карандаш; -Циркулярная пила; -Клей по дереву; -Молоток; -Гвозди; -Шуруповёрт; -Шурупы; -Шпильки с резьбой и болтами; -Профильная труба; -Сверлильный станок; -УШМка; -Песок; -Перфоратор;

Шаг первый: эскиз При правильной установки наковальни её высота должна соответствовать расстоянию от пола до пальцев руки в расслабленном состоянии. При высоте наковальни в 30 см, высота подставки, у автора, получилась 43 см. Таким образом высота наковальни, установленной на подставку, 71 см. Низ опоры сделан из двух слоев 2 см фанеры. Бока и верх изготовлены из брусков.

Шаг второй: бруски С помощью пилы автор нарезает нужное количество брусков. Длинна брусков 40 см. Шаг третий: фанера Вырезает два квадрата из фанеры 40*40 см. Наносит на поверхность фанеры клей и склеивает квадраты. Для фиксации скрепляет фанеру шурупами. Шаг четвертый: сборка Дальше автор собирает подставку. По периметру фанерного квадрата закрепляет бруски. Каждый слой брусков промазывает клеем и фиксирует шурупами. Шаг пятый: крепление Крепиться наковальня будет с помощью двух отрезков профильной трубы, зафиксированных на двух шпильках. Установив верхнюю часть подставки намечает места под шпильки.

Сверлит в брусках отверстия под шпильки. В двух отрезках профильной трубы, по центру, сверлит отверстия под шпильку. Шаг шестой: песок Для того что бы опора гасила удары пустое пространство необходимо заполнить песком. Заполняет внутреннюю часть подставки песком. Утрамбовывает песок с помощью дощечки закрепленной на зубиле перфоратора. Шаг седьмой: верхняя часть На шпильки накручивает гайки. Устанавливает шпильки в бруски. Бруски шурупами прикручивает к опоре. Верхнюю часть, что бы была возможность добавить песок, автор не проклеивал. Шаг восьмой: установка наковальни Устанавливает наковальню на подставку. Закрепляет наковальню. Обязательно устанавливает под гайку гровер. Обрезает лишнюю часть шпилек. Шаг девятый: место хранения инструмента Для хранения молотков автор закрепил на подставке полочку. Подставка под наковальню готова.

Весь процесс изготовления подставки можно посмотреть на видео. Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Наковальня из рельса своими руками

Уважаемые посетители сайта “Самоделкин друг” сегодня мы с вами рассмотрим, как сделать наковальню из железнодорожного рельса своими руками. Каждому мастеровому человеку хорошо известно, что для того чтобы выпрямить и отбить железную заготовку необходима наковальня. Так же наковальня это неотъемлемая часть кузнечного дела.

В данном случае наковальня сделана из небольшого куска железнодорожного рельса, при помощи УШМ (болгарки) придается форма наковальни, основная чать это рог и рабочая поверхность. В качестве основания используется сосновый чурбак, предварительно высушенный и без коры. Из уголка 50х50 делается крепление. Чтоб деревянный чурбак не растрескался в процессе эксплуатации на него надеваются обручи сделанные из металлической пластины и прикручиваются саморезами по дереву. Торец обжигается газовой горелкой и покрывается олифой, таким образом дерево прослужит очень долго. Наковальню желательно покрасить черной краской из баллончика, чтоб на ней со временем не образовывалась ржавчина, а внешний вид радовал глаз.

Единственный недостаток такой наковальни-это металлический звон, он сильнее чем от обычной, но бюджетность изготовления списывает недостатки)

Давайте рассмотрим, что конкретно понадобится для изготовления наковальни?

Материалы

- железнодорожный рельс 30-40 см

- сосновый чурбак

- металлическая пластина 1.5-2 мм

- олифа

- уголок 50х50

Инструменты

- УШМ (болгарка)

- дрель

- молоток

- мел

Пошаговая инструкция по созданию наковальни из рельса своими руками.  Шаг 1. придаем форму будущей наковальне при помощи УШМ (болгарки)

Шаг 1. придаем форму будущей наковальне при помощи УШМ (болгарки)

Шаг 2. формируется рог наковальни.

Шаг 2. формируется рог наковальни.

Шаг 3. Подготавливаем основание под наковальню.

Шаг 3. Подготавливаем основание под наковальню.

Шаг 4. Выпиливаем полосы из металла для изготовления обручей.

Шаг 4. Выпиливаем полосы из металла для изготовления обручей.

Шаг 5. Из уголка делаем крепление.

Шаг 5. Из уголка делаем крепление.

Шаг 6. Пропитываем чурбак олифой, а наковальню окрашиваем черной краской из баллончика.

Шаг 6. Пропитываем чурбак олифой, а наковальню окрашиваем черной краской из баллончика.  Вот такая наковальня получилась. Работать с небольшими заготовками металла одно удовольствие, или же для занятий художественной ковкой. Самое главное что наковальня получилась практически бесплатная, а это немаловажно.

Вот такая наковальня получилась. Работать с небольшими заготовками металла одно удовольствие, или же для занятий художественной ковкой. Самое главное что наковальня получилась практически бесплатная, а это немаловажно.