Как сделать наждачную точилку для ножей и сверл

из жесткого диска

Для тех, кто занимается рукоделием и ремонтом, для заточки небольших ножей, сверл, лезвий плоских отверток, шил, иголок и обработки поверхностей небольших деталей крайне необходимо иметь под руками малогабаритный тарельчатый шлифовальный станок. В продаже есть дорогие профессиональные большой мощности, а вот настольных миниатюрных не встречал.

Поэтому изготовил самодельный тарельчатый шлифовально-заточной станок из старого компьютерного жесткого диска HDD, который показан на фото. Результат превзошел все ожидания. Теперь не вставая с рабочего места можно быстро заправить затупившийся инструмент.

Выбор контроллера и подключение двигателя HDD

В винчестерах (жестких дисках) установлен трехфазный низковольтный двигатель. Поэтому для его вращения нужно напряжение 12 В трехфазного тока, которое можно получить путем преобразования постоянного напряжения с помощью контроллера, выполненного на микросхемах. Схема простая, но разрабатывать ее и изготавливать не хотелось.

А тут на Алиэкспресс появился подходящий по параметрам и размерам недорогой контроллер для трехфазных двигателей, рассчитанных на питающее напряжение 5-15 В при токе нагрузки до 2 А. В дополнение с ручным ШИМ регулятором оборотов от 0 до 10 000 в минуту и защитой от перегрузки. Модель ZS-X9B.

Для самодельной точилки подойдет любой жесткий диск форм фактора 3,5 дюйма от стационарного компьютера. При этом чем старее диск и меньше емкость, тем лучше, так как в старых установлены более мощные двигатели.

На этикетке винчестера обычно указан ток его потребления по цепям 5 В и 12 В с учетом потребления схемы управления. Ток потребления двигателя будет меньше. Когда будет найден жесткий диск, то надо проверить, чтобы ток его потребления по цепи 12 В не превышал 1 А. Приведенный на фото винчестер, взятый для самоделки потребляет 0,75 А.

После получения платы контроллера из Китая можно приступать к изготовлению точильного станка. Начинать с откручивания всех видимых и невидимых винтов на корпусе жесткого диска.

Для этого понадобится качественная отвертка со звёздочкой. Винты откручиваются с большим усилием и у дешевой отвертки все грани звездочки сразу же срежутся. Один из винтов крышки обычно находится под этикеткой, и чтобы найти его надо легко проводя пальцем по ее поверхности найти на ней мягкое место и прорвать отверстие.

Далее демонтируется механизм, управляющий перемещением магнитных головок. Для этого отвинчиваются винты, фиксирующие неодимовые магниты, после чего механизм легко снимается с оси. Останется еще снять переходную колодку, соединяющую магнитные головки с печатной платой.

Снятые неодимовые магниты приклеены к стальным пластинам, и несмотря на малые размеры, обладают большой силой притяжения черных металлов, в хозяйстве пригодятся. Я ранее из-за этих магнитов разбирал винчестеры.

С нижней стороны винчестера на нескольких винтах установлена печатная плата. Если подать на ее четырех контактный разъем питающее напряжение 5 В и 12 В, то в некоторых моделях двигатель запустится, но через время для снижения износа из-за отсутствия сигнала обращения с компьютера остановится. В дополнение если будет незначительно превышена нагрузка на диск, то будет срабатывать защита и двигатель будет останавливаться.

С остановкой и защитой конечно можно, при наличии схемы, разобраться. А вот найти стандартный блок питания с двумя выходными напряжениями практически невозможно. Придется использовать блок питания от компьютера, а он большой по размерам. По этим причинам и был использован в самоделке специальный контроллер.

Обмотки двигателя винчестера, как и трехфазные двигатели в электротехнике, внутри его корпуса могут быть соединены по схеме треугольника (три вывода) или по схеме звезды (четыре вывода) как в двигателе на фотографии. Для изготовления точилки значения не имеет.

Если двигатель имеет три вывода, то провода U, V и W от контроллера присоединяются к ним в любом порядке. Направление вращения мотора можно изменить, поменяв местами два любых вывода или переключив джампер (перемычку) на контроллере.

Если двигатель имеет четыре вывода, то вывод N остается свободным. В остальном все как выше описано. Только нужно еще определить какой из выводов является N.

Если есть мультиметр, то нужно измерять сопротивление между выводами, которое должно составлять несколько Ом. Сопротивление между выводами U, V и W будет равным, а между N и любым другим меньше в два раза, так как будет измеряться сопротивление только одной обмотки.

Еще можно измерять сопротивление (может быть около 500 Ом) между контактами на печатной плате для подключения двигателя и общим проводом. Вывод, при прикосновении к которому сопротивление будет отличаться от остальных и будет общим N. Если сопротивление будет изменяться до бесконечности, то нужно поменять местами щупы.

Если нет приборов, то просто припаять к трем выводам подряд провода от контроллера, а затем крайний перебросить на другой край. В каком случае двигатель будет лучше держать нагрузку, тот вариант и будет правильным. Не забывайте отключать при перепайках питающее напряжение. Испортить контроллер от таких манипуляций невозможно, так что можно экспериментировать смело.

После определения со схемой подключения провода от контроллера были припаяны к выводам двигателя и на контроллер подано питающее напряжение величиной 12 В от стационарного блока питания. Провод красного цвета VCC разъема контроллер подключается к плюсу, а черного GND – минусу БП.

Двигатель запустился с первой попытки и стабильно работал при отключении и подачи питающего напряжения. Скорость вращения регулировалась от нуля до 10000 оборотов в минуту, как и заявлял производитель контроллера. Ток потребления на холостом ходу составил 0,48 А, при торможении пальцем диска вплоть до остановки ток возрастал до 1,0 А.

Обычно двигатель винчестера при работе развивает скорость 7 000 оборотов в минуту. Проверка показала, что он успешно работает и при скорости 10 000 об/мин.

Для интереса посмотрел с помощью осциллографа форму сигнала на выводах двигателя. Удивило, что положительная форма импульса была дополнительно наполнена высокочастотными импульсами. На всех фазах форма импульсов была одинаковой, но сдвинутой относительно друг друга на 120°.

Исходя из полученных данных был подобран из имеющихся от не подлежащих ремонту девайсов и испытан адаптер на 12 В и ток нагрузки до 1,0 А.

Изготовление тарельчатого шлифовально-заточного станка

Со схемой подключения двигателя винчестера к контроллеру и выбором блока питания разобрались и теперь можно перейти к физической реализации задумки по изготовлению тарельчатого шлифовально-заточного станка.

В винчестере, который был взят за основу для станка диск оказался утоплен относительно верхней поверхности корпуса на 5 мм, что делало невозможным заточку плоского инструмента, например, ножа.

Пришлось его поднять на 10 мм, для чего сначала в точках крепления двигателя были просверлены сквозные отверстия ⌀2,5 мм и затем нарезана резьба М3.

Далее подобраны стойки высотой 10 мм, двигатель установлен на них и закреплен винтами М3, как показано на фото.

Далее была изготовлена новая верхняя крышка. Штатная была не плоской и очень тонкой, решил сделать более основательную. Вырезал в размер корпуса из листа алюминия толщиной 1,5 мм с помощью ножовки по металлу. Отверстие под двигатель выпилил с помощью лобзика, заправленного пилкой по металлу.

Далее крышка была закреплена на корпусе и установлен диск. Зазор между диском и крышкой, как и было задумано, составил около 1 мм.

Одновременно с верхней была вырезана и нижняя крышка и на нее по углам установлены четыре резиновых ножки, взятые от какого-то прибора. Резина не даст скользить станку по столу во время заточки инструмента и будет гасить вибрацию.

Установка и монтаж электронных компонентов

Пришло время разместить в корпусе винчестера контроллер, включатель и разъем подачи питающего напряжения. После определения мест установки этих элементов пришлось дорабатывать корпус и контроллер.

Так как контроллер по высоте не вмещался в корпус винчестера пришлось его доработать. Электролитический конденсатор емкостью 470 микрофарад на напряжение 16 В путем наращивания длины выводов был расположен соосно с регулятором скорости. С разъема снят пластмассовый корпус и укорочены штыри до высоты 3 мм. Провода к ним присоединены путем пайки. Вместо джампера припаяна перемычка из медной проволочки.

Так как высоту переменного резистора регулятора скорости уменьшить было невозможно, то в корпусе отверстие, в котором ранее располагался переходной разъем с магнитной головки, было расточено надфилем таким образом, чтобы в него поместился резистор и конденсатор. Контроллер был закреплен через втулку с помощью винта.

Тумблер включения был закреплен в просверленном для него сбоку отверстии гайкой. Разъем для подключения шнура от адаптера питания был закреплен в задней стенке корпуса с помощью термоклея. Подробно описывать технологию крепления электронных компонентов нет смысла, так как корпуса винчестеров отличаются и в каждом конкретном случае потребуется свое решение.

Приклеивание наждачной бумаги к диску

Приклеивание абразивного материала на диск винчестера является простой, но ответственной работой, так как диск вращается с большей скоростью, и наждачная бумага может отвалиться.

Я не стал наждачное полотно заводить под прижимающий диск кольцо, потому что крепежные винты короткие и надежность крепления диска могла снизиться.

Поэтому размер внутреннего отверстия был выбран чуть больше внешнего диаметра удерживающей диск кольца – 34 мм. Внешний размер был равен диаметру диска – 95 мм. Наносить разметку проще всего циркулем.

Вырезать внешний контур наждачной бумаги можно с помощью ножниц, при этом будут заточены еще и их режущие кромки. А внутреннее отверстие проще вырезать строительным ножом.

Для хорошей адгезии термоклея с диском нужно включить станок и путем прикосновения к поверхности вращающегося диска наждачной бумаги удалить зеркальную поверхность.

Для склейки наждачной бумаги с диском можно применять любой подходящий клей, например, «Момент». Но я читал, что для этих целей хорошо подходит термоклей и решил попробовать.

Со временем абразив сотрется и наждачку придется отклеивать для замены. Если она будет держаться намертво, то это создаст трудности при отделении полотна от диска. А термоклей достаточно разогреть и изношенный лист легко отделится от диска. Пистолет разогревать не стал, а просто нарезал мелких кусочков термоклея и равномерно разложил на наждачной бумаге.

Далее на термоклей наложил диск, чтобы не запачкать утюг на него хлопчатобумажную ткань, а сверху утюг, включенный в режим максимального нагрева. Вместо ткани подойдет и лист бумаги.

Когда индикатор нагрева утюга погас, то снял его, и заменил тяжелой холодной железкой. Через минуту термоклей остыл и затвердел.

Осталось закрепить шлифовальный диск на двигателе и можно приступать к работе. Работать на станке понравилось, переточил весь мелкий инструмент и затупившиеся сверла.

Предлагаю вашему вниманию короткий видео ролик, демонстрирующий тарельчатый шлифовально-заточной станок в работе.

Если сталь инструментальная и закаленная, то при заточке и правке инструмента летит сноп искр. Опытные слесари по внешнему виду и цвету искр определяют даже марку стали.

Самоделка оказалась очень полезной и удобной в эксплуатации, жаль, что не сделал такой заточной станок ранее. Если вы мастеровой человек, то настоятельно рекомендую сделать себе такой станочек.

Мягкий шлифовальный блок своими руками

Здравствуйте, уважаемые читатели и самоделкины!

Одним из важных этапов обработки при изготовлении столярных и других изделий является шлифовка. Эту операцию можно выполнить как механизированным способом, так и вручную.

В данной статье автор YouTube канала «Мастер Класс 61» расскажет Вам, как сделать мягкий шлифовальный блок для ручной обработки заготовок.

Эта самоделка весьма проста в изготовлении, и может быть сделана в домашних условиях минимумом инструментов.

Материалы , необходимые для самоделки.

— Толстая листовая фанера

— Крышка от 5л пластиковой баклажки, губка для мытья посуды

— Мебельная забивная гайка, болт М10, увеличенные шайбы

— Винты с барашковой головкой

— Саморезы по дереву с потайной головкой

— Наждачная бумага, льняное масло, столярный клей.

Инструменты , использованные автором.

— Клеевой пистолет

— Ручная дисковая пила

— Шуруповерт, набор коронок по дереву

— Электрический лобзик

— Штангенциркуль, стамески, молоток

— Угольник, рулетка, карандаш.

Процесс изготовления.

Основным материалом для корпуса шлифовального блока послужит толстая 25-мм листовая фанера. Из обрезка такой фанеры автор вырезает две прямоугольные заготовки размером 150X70 мм. Особой точности обработки здесь не требуется.

На полученных деталях размечаются центры, и в них сверлятся сквозные отверстия диаметром 12 мм.

В нижнюю часть основания шлифовального блока забивается мебельная усовочная гайка М10.

Теперь нужно сделать прижимной винт. Конечно, можно приобрести готовый винт с барашковой головкой.

Для головки винта автор выбрал крышку от пластиковой баклажки. Внутри крышки он срезает стамеской выступающую часть, выравнивая поверхность.

При помощи клеевого пистолета по центру крышки приклеивается головка болта М10.

Выставив болт вертикально, он заполняет крышку горячим клеем, и вдавливает в него шайбу. Чтобы не дожидаться застывания клея, можно охладить деталь в воде, но не заливая ей клей.

В крышку еще раз добавляется клей, до самых краешков, и наклеивается большая шайба. Она как раз подходит по диаметру крышки.

На нижнюю часть основания также наносится горячий клей, и к нему прижимается губка для мытья посуды.

Остается вырезать подходящую полоску наждачной бумаги, и обернуть ее на основание. При этом с двух сторон должен остаться запас бумаги на подворот.

В прижимном блоке автор сделал углубление для головки винта с помощью коронки по дереву. Это пришлось делать потому, что болт оказался слишком коротким, и не доставал до гайки.

Завернув края полосы на основание, они прижимаются вторым блоком. Достаточно закрутить прижимной винт, и бумага будет зафиксирована в нужном положении.

Делая полосу длиннее или короче, и сжимая ей губку, можно регулировать «мягкость» и объем блока.

Вот такой мягкий шлифовальный блок может сделать каждый. При желании можно закруглить грани и углы верхней части блока, сделав его более удобным.

Благодарю автора за простое, но полезное шлифовальное приспособление для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Гриндер или шлифовальный станок своими руками

А еще шлифовальный станок называют гриндером, которая переводится с английского grinder как дробилка.

Дробилки бывают для камней, дробилки для мяса – у нас мясорубки, бывают садовые дробилки, выпускающие щепу. Но если слово употребляется самостоятельно – просто гриндер, имеется в виду только одно: шлифовальный станок в сфере обработки металлов.

- Сферы использования

- Делаем с диском или с лентой?

- Выбираем ленту

- Конструирование самодельного ленточного шлифовального станка

- Техника безопасности при работе на шлифовальном гриндере

Сферы использования

Гриндер хорош и полезен везде, в том числе в домашнем хозяйстве – от грамотной заточки ножа высокого качества или портновских ножниц до шлифовки сложной детали из металла или другого «трудного» материала. Иными словами, инструмент нужный, в хозяйстве пригодится.

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов.

Делаем с диском или с лентой?

По широте продуктовой линейки с шлифовальными станками могут поспорить разве что токарные станки. Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

Самый известный и примитивный в виде знаменитого наждака – пары кругов из шлифовального камня с прикрученным мотором. Продаются эти станки с самыми разнообразными схемами и принципами действия.

Но если вы планируете сделать самодельный шлифовальный станок самостоятельно, лучше остановиться и выбрать между двумя вариантами: дисковым или ленточным.

- Дисковый гриндер шлифовальный слой из абразива наносится на диск, который во время включения вращается.

- Ленточный станок, в котором абразив нанесен на ленту, намотанную на ролики.

Какой из них лучше – рассуждать неправильно. Правильным будет критерий «какой нужнее». Выбор должен зависеть от того, что именно вы собираетесь шлифовать. Если это относительно простые детали из, скажем, дерева, вам больше подойдут дисковые самодельные шлифовальные станки по дереву.

Если же у вас впереди серьёзные шлифовальные работы по точной финишной доводке со сложными деталями, выбирайте ленту.

Нужно брать во внимание разницу между иском и лентой не только по их функциональных особенностях. Еще один важный фактор – мощность привода. Шлифуете деревянные зеготовки небольшого размера – вам хватит мощности в пределах 160 – 170 Вт.

Такую спокойно выдаст элементарный мотор от стиральной машины или даже от старой дрели.

Для ленточного гриндера старые бытовые моторы не подойдут никоим образом. Там понадобится движок с мощностью не менее 400 – 500 Вт, и не простой, а трехфазный с пусковыми и рабочими конденсаторами.

Для шлифовки массивных и габаритных деталей мощность будет нужна повыше: до 1200 Вт. Сразу заметим, что покупка конденсаторов к станку обойдется вам ненамного дешевле самого мотора.

Выбираем ленту

Станок с лентой универсальнее с точки зрения функциональности: он делает все, что дисковые модели, плюс еще много чего. Сразу заметим, что вариантов самодеятельных моделей ленточных шлифовальных станков великое множество.

Дело в том, что природа данного станка очень пластичная, позволяющая использовать самые разные подручные материалы, вплоть до находок на свалках металлолома.

Главное – знать и придерживаться трех правил:

- Абразивная сторона ленты должны быть настроена очень четко, чтобы ее касалась только заготовка, которая шлифуется.

- Лента должны быть равномерное натянута в любой момент времени и вне зависимости от вида работ.

- Скорость движения станка должна быть разной и должна зависеть только от одного: вида детали и характера шлифовки.

Конструирование самодельного ленточного шлифовального станка

- Мотор или двигатель с приводом, работающий на электричестве.

Привод лучше устанавливать рядом с ведущим роликом главного диаметра. - Основание или станина.

Часто фиксируется прямо на полу, иногда эта штука ездит на колесиках – это как вам удобнее и нужнее. - Два натяжных катка – ведущий и ведомый.

Делать из металла или очень прочной древесины с тонким слоем прокладочной резины для предупреждения проскакивания ленты на роли или барабан. - Пружина и рычаг для системы натяжки ленты.

Пружина прижимная, а рычаг крепится к основанию и ведомому катку. - Основание для размещения мотора с приводом.

- Для ленты с абразивом нужно использовать бумагу или ткань.

Ее ширина может быть самой разной – в диапазоне от 5-ти до 30-ти см. Уровень зернистости – от 80-ти. - Металлические трубы толщиной от 2-х мм и больше.

- Металлические уголки в соответствии с размерами станка.

- Специальная магнитная подставка для металлических деталей.

- Направляющие типа рельсовых.

Схема устройства шлифовального станка.

- Делаем каркас основания или станины.

– режем уголки по размерам станины;

– свариваем каркас и уголки;

– фиксируем внизу рамы плиту из ДСП для снижения вибрации при работе. - Мастерим рабочую поверхность.

– вырезаем по размеру стальной лист и привариваем его прямо к основанию;

– привариваем рельсовые направляющие к верхней части каркаса;

– делаем каретку из уголков с колесиками для передвижения по направляющим станины;

– с обеих сторон рабочей поверхности монтируем и фиксируем опоры из подшипников;

– фиксируем винт с ручкой на каретке; - Фиксируем электрический двигатель систему подъема рабочей зоны.

- Закрепляем опоры передач.

- Устанавливаем ленту с абразивным покрытием.

– отрезаем ленту с запасом в несколько сантиметров под углом в 45°;

– склеиваем ее внахлест с промазкой клеем стороны со смытым водой абразивом;

– сушим место склеивания феном; - Готовимся к тестовому пуску станка.

– обрабатываем все детали станка машинным маслом;

– подводим электрическое питание;

– делаем пробным запуск.

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Принцип работы гриндера.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется во время работы станка и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

Мягкий шлифовальный блок своими руками

Здравствуйте, уважаемые читатели и самоделкины!

Одним из важных этапов обработки при изготовлении столярных и других изделий является шлифовка. Эту операцию можно выполнить как механизированным способом, так и вручную.

В данной статье автор YouTube канала «Мастер Класс 61» расскажет Вам, как сделать мягкий шлифовальный блок для ручной обработки заготовок.

Эта самоделка весьма проста в изготовлении, и может быть сделана в домашних условиях минимумом инструментов.

Материалы , необходимые для самоделки.

— Толстая листовая фанера

— Крышка от 5л пластиковой баклажки, губка для мытья посуды

— Мебельная забивная гайка, болт М10, увеличенные шайбы

— Винты с барашковой головкой

— Саморезы по дереву с потайной головкой

— Наждачная бумага, льняное масло, столярный клей.

Инструменты , использованные автором.

— Клеевой пистолет

— Ручная дисковая пила

— Шуруповерт, набор коронок по дереву

— Электрический лобзик

— Штангенциркуль, стамески, молоток

— Угольник, рулетка, карандаш.

Процесс изготовления.

Основным материалом для корпуса шлифовального блока послужит толстая 25-мм листовая фанера. Из обрезка такой фанеры автор вырезает две прямоугольные заготовки размером 150X70 мм. Особой точности обработки здесь не требуется.

На полученных деталях размечаются центры, и в них сверлятся сквозные отверстия диаметром 12 мм.

В нижнюю часть основания шлифовального блока забивается мебельная усовочная гайка М10.

Теперь нужно сделать прижимной винт. Конечно, можно приобрести готовый винт с барашковой головкой.

Для головки винта автор выбрал крышку от пластиковой баклажки. Внутри крышки он срезает стамеской выступающую часть, выравнивая поверхность.

При помощи клеевого пистолета по центру крышки приклеивается головка болта М10.

Выставив болт вертикально, он заполняет крышку горячим клеем, и вдавливает в него шайбу. Чтобы не дожидаться застывания клея, можно охладить деталь в воде, но не заливая ей клей.

В крышку еще раз добавляется клей, до самых краешков, и наклеивается большая шайба. Она как раз подходит по диаметру крышки.

На нижнюю часть основания также наносится горячий клей, и к нему прижимается губка для мытья посуды.

Остается вырезать подходящую полоску наждачной бумаги, и обернуть ее на основание. При этом с двух сторон должен остаться запас бумаги на подворот.

В прижимном блоке автор сделал углубление для головки винта с помощью коронки по дереву. Это пришлось делать потому, что болт оказался слишком коротким, и не доставал до гайки.

Завернув края полосы на основание, они прижимаются вторым блоком. Достаточно закрутить прижимной винт, и бумага будет зафиксирована в нужном положении.

Делая полосу длиннее или короче, и сжимая ей губку, можно регулировать «мягкость» и объем блока.

Вот такой мягкий шлифовальный блок может сделать каждый. При желании можно закруглить грани и углы верхней части блока, сделав его более удобным.

Благодарю автора за простое, но полезное шлифовальное приспособление для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Шлифовальный станок по дереву: как сделать его своими руками?

Конструкция барабанного станка

Заводской шлифовальный станок

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

- устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Виды шлифовальных барабанных станков

Барабанный станок по дереву с горизонтальной обработкой

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

Шлифовальный блок с системой натяжения наждачной бумаги своими руками

Здравствуйте, уважаемые читатели и самоделкины!

Важность шлифовки при изготовлении самых разных изделий сложно переоценить. Для нее применяются самые разнообразные машинки и ручные приспособления. У большинства ручных шлифовальных блоков отсутствует возможность хорошенько натянуть наждачную бумагу, чтобы она не болталась.

В данной статье автор YouTube канала «Be Creative» расскажет Вам, как сделать шлифовальный блок с системой автоматического натяжения наждачной бумаги.

Такой инструмент достаточно прост в изготовлении, и может быть повторен даже в домашних условиях, а материалы наверняка найдутся в ящике с хламом.

Материалы , необходимые для самоделки. — Древесина из орешника — Длинные болты с головкой под шестигранный шлиц, забивные анкер-болты, пружины сжатия — Лепестковый зачистной диск — Шлифовальные ленты, двухкомпонентный эпоксидный клей.

Инструменты , использованные автором. — Шуруповерт — Сверла по дереву с ограничителями глубины сверления, метчик — Кобальтовые сверла по металлу DeWalt — Электрический лобзик — Болгарка, отрезной диск — Гейферный захват, F-струбцины — Угольник Свенсона, маркер Процесс изготовления. Итак, в качестве абразива будет использоваться «бесконечная» шлифовальная лента для небольших ручных машинок. Широкую ленту можно разделить на две или три колечка.

Под ее размеры мастер подобрал 50X25 мм брусок из орешника (или других лиственных пород древесины) подходящей длины. На одном торце брусочка размечается центр, и высверливается тонким сверлом три отверстия вдоль средней линии.

Теперь крайние отверстия в блоке рассверливаются до 10-мм диаметра.

В центральном отверстии мастер нарезает резьбу М6, используя метчик, закрепленный в патроне шуруповерта.

В качестве направляющих мастер использует два длинных болта М6, на них же будут надеваться пружины сжатия. Оба болта обрезаются по длине, для чего мастер фиксирует их гейферным захватом, и отрезает головки болгаркой.

А из пары вот таких забивных анкер-болтов автор сделает две втулки. Внутренний диаметр анкера М10 как раз подходит под болты М6.

Эти детали будут устанавливаться в крайние отверстия основного блока, а уже внутри них будут ходить штоки из болтов.

Все готово, конструкцию блока можно разобрать, выкрутив прижимной винт.

Для того, чтобы было удобно заменять шлифовальную ленту и было сделано отверстие в штоке и корпусе. Сжав обе части корпуса, в это отверстие вставляется хвостовик тонкого сверла или гвоздик.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Самостоятельное изготовление шлифовального станка

Самодельный барабан для шлифовки

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Во время работы оборудования неизбежно будет формироваться стружка и деревянная пыль. Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

В видеоматериале можно ознакомиться с примером работы конструкции, изготовленной своими руками:

Самодельные шлифовальные барабаны

Привет всем любителям самоделок, у каждого самоделкина, который в какой-то степени работает с деревом наверняка есть отдельное приспособление посвященное шлифовке, будь то на шлифовальной машинке или вручную, но иногда случается так, что обрабатываемая деталь имеет круглую форму или же отшлифовать ее надо внутри. В данной статье я расскажу, как автор сделал шлифовальные барабаны своими руками, при помощи которых отделочные работы будут не в тяготу.

Чтобы сделать данную самоделку нам понадобятся такие материалы, как:

*Деревянные дощечки, их толщина может варьироваться, для среднего барабана это 15-20мм. *Стержень из стали или уже готовый болт. *Шайбы и гайки. *Наждачная бумага. *Столярный и ПВА клей. *Коронки или так называемые кольцевые сверла. *Резинки для банкнот.

Для того, чтобы начать работу нам необходимо определиться с размерами барабана, после того, как размеры выбраны подбираем коронку под тот самый размер. Коронкой, установленной в сверлильный станок высверливаем 5 круглых заготовок, данное количество можете изменить в зависимости от желаемой высоты и от толщины самих заготовок.

Второй шаг.

Вооружившись клеем ПВА склейте прилегающие поверхности готовых круглых заготовок и зажмите их друг к другу при помощи тисков, соблюдайте точность склеивания, чтобы один брусок не выходил за края другого. На данном этапе прочностных свойств клея ПВА будет достаточно. Дождитесь его полного высыхания, после чего закрепите по середине болт в просверленное отверстие и затяните с обеих сторон гайками, предварительно накинув по шайбе с двух сторон.

Данный этап требует наличия шлифовального станка или же наждачной бумаги, с первым способом будет проще и быстрее. Зажимаем в аккумуляторную дрель болт с готовым барабаном и шлифуем крупной наждачкой, постепенно переходим к зернистости помельче, тем самым придавая гладкую поверхность нашему барабану.

Четвертый шаг.

Завершающий этап сборки включает в себя очистку барабанов от пыли, которая образовалась в предыдущем этапе, а также покрытие поверхности столярным клеем для поклейки шлифующего элемента. Обычными ножницами вырежьте заранее отмеченный под размер кусочек наждачной бумаги и приклейте на клейкую поверхность барабана стык в стык, а чтобы она во время засыхания клея не оттопырилась, закрепите на время ее резинками для банкнот.

После того. как клей окончательно высохнет, можно применять самоделку в ее прямом назначении, опробуйте барабаны в деле.

Всем спасибо и удачи в изобретениях и приспособлениях своими руками. Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

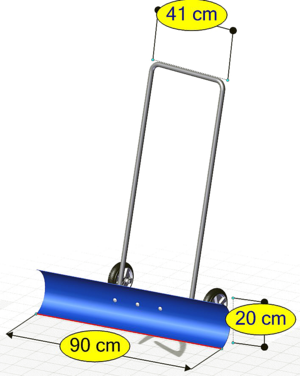

Скребок для чистки снега своими руками: чертежи, видео, фото

Скребок для снега своими руками собирают из имеющихся материалов. Подойдет кусок любой фанеры или жести и длинный черенок. Если предстоит уборка большой территории, то к изготовлению снегоуборочного инвентаря подходят ответственно. Здесь уже продумывают более прочные и удобные скребки с широким захватом полосы за один проход. Для облегчения труда такой инвентарь даже ставят на лыжи, придумывают другие приспособления.

- Виды самодельных скребков для снега

- Как сделать скребок для уборки снега своими руками

- Скребок для снега своими руками из металла

- Как сделать скребок для снега на лыжах своими руками

- Как сделать скребок для снега из фанеры

- Скребок для уборки снега с крыши своими руками

- Как сделать скребок-волокушу для чистки снега из 0SB

- Скрепер со щеткой для снега своими руками

- Заключение

Виды самодельных скребков для снега

Все скребки имеют одинаковое устройство. Состоит инвентарь из рукоятки и рабочего полотна, которым непосредственно чистят снег. Однако форма, размер этих элементов может быть разный, что зависит от предназначения инструмента. Например, скребки для удаления снега с крыши имеют длинную рукоятку. Она бывает цельной или телескопической. Рабочее полотно закреплено перпендикулярно черенку. Скребок больше напоминает грабли.

Для очистки от снега дорожек и площадей скребки делают широкие. Самый простой вариант представляет собой прямоугольный лист жести или фанеры с рукояткой. Черенок может быть один или два, а также прямой или изогнутый. На широких скребках делают П-образную ручку.

Если говорить о сборке своими руками скрепера для уборки снега, то скребок этой разновидности иногда имеет рабочее полотно с боковыми бортами. Ковш позволяет захватывать большой объем снежной массы и вывозить ее в установленное место.

Конфигураций снегоуборочного инвентаря множество. Однако все самодельные скребки для уборки снега имеют основное различие по материалу изготовления. Создают инструмент из металла, пластика и дерева:

- Пластиковый инвентарь чаще всего покупают в магазине. Однако такой скребок можно и самому сделать из отслужившей пластмассовой бочки, подноса или другого бытового предмета. Пластик легкий, к нему не прилипает снег. За счет таких преимуществ упрощается работа скребком. Кромку рабочего полотна обычно защищают обрамлением из металлической полосы, предохраняющий пластик от истирания. На магазинных изделиях имеются ребра жесткости. Они придают прочность рабочему полотну.

Пластиковые скребки легкие, удобные, не облипают снегом

Пластиковые скребки легкие, удобные, не облипают снегом - Чаще всего популярна при сборке своими руками лопата-скребок для уборки снега, где материалом использована фанера и деревянный черенок. Заготовку для такого инструмента нетрудно найти практически в каждом доме. Древесина легко обрабатывается, однако имеет один недостаток. Фанера сильно поглощает влагу. Со временем она начинает расслаиваться. Разбухший от воды инструмент становится тяжелым, к рабочему полотну прилипает мокрый снег.

Деревянный инвентарь обычно делают из фанеры

Деревянный инвентарь обычно делают из фанеры - По прочности на первом месте идут металлические скребки. Однако не весь инвентарь одинаково хорош. Металл – понятие растяжимое. Если использовать обычную жесть и трубу для рукоятки, то такой инвентарь быстро ржавеет. Он тяжелый. К рабочему полотну примерзает снег. Оптимальным по цене и качеству считается инвентарь из оцинкованной листовой стали. Защитное покрытие предотвращает быстрое развитие коррозии. Однако скребок все же тяжеловат. Со временем оцинкованный слой стирается, появляются ржавые пятна. Лучшими считаются алюминиевые скребки. Инструмент легкий, редко обмерзает снегом, не имеет свойства ржаветь. Можно еще рассмотреть нержавейку, но металл дорогой.

Металлические скребки прочные, устойчивые к влаге и механическим воздействиям

Металлические скребки прочные, устойчивые к влаге и механическим воздействиям

Несмотря на многие недостатки, дерево все же остается одним из самых популярных материалов.

Как сделать скребок для уборки снега своими руками

Прежде чем приступить к изготовлению скребка, нужно продумать его конфигурацию, размер. Посмотреть, какой материал имеется в наличии. В первую очередь инвентарь должен быть удобный для работы. Черенок делают по росту человека. Если рабочее полотно широкое, оптимально предусмотреть П-образную ручку.

Для широкого скребка предусматривают двойную П-образную ручку

Для широкого скребка предусматривают двойную П-образную ручку

Из материалов для рабочего полотна оптимально выбрать металл. Однако такой инструмент способен царапать тротуарную плитку. Если двор имеет такое декоративное покрытие, то лучше выбрать фанеру, лист ОСБ. Отличный получится пластиковый скребок для снега из бочки своими руками, если вырезать фрагмент боковой стенки. Важно чтобы пластмасса была не хрупкая и толщиной минимум 5 мм.

Материалом для рукоятки подойдет деревянный черенок или алюминиевая трубка. Обычную стальную трубу использовать нежелательно. Такая рукоятка будет тяжелая, холодная, неудобная в руках.

Из инструмента понадобится пила, электролобзик, болгарка, молоток, отвертка, электродрель. Точный перечень зависит от того, какой будет использован для работ материал.

На видео скребки для уборки снега своими руками:

Скребок для снега своими руками из металла

При желании можно сделать два варианта металлического инвентаря: с бортами на рабочем полотне и без них. Проще всего второй вариант. Для рабочего полотна из листового металла вырезают болгаркой прямоугольную заготовку. Высоты скребка хватит около 50 см. Ширина зависит от того, на сколько человек рассчитан инструмент. Если управлять будет один оператор, параметр ограничивают 60-70 см. Для двух человек ширину рабочего полотна увеличивают до 1 м.

Рукояткой служит деревянный черенок. На узком полотне его устанавливают один. Широкий скребок оснащают двумя черенками, а на конце их соединяют перемычкой. Рукоятка получается в форме буквы «П».

Наличие бортов позволяет больше захватывать снега

Наличие бортов позволяет больше захватывать снега

По принципу скрепера получится сконструировать своими руками самодельный скребок для снега, если оснастить его бортами. Здесь тоже существует два варианта. В первом случае задний и два боковых борта выгибают из металла. Если их сделать высокими, ковшом будет удобно не только соскребать, но и вывозить снег с участка.

Во втором варианте металлические выгибают только боковые борта. Заднюю полку делают из доски. Она дополнительно служит прочной основой для фиксации черенка.

Как сделать скребок для снега на лыжах своими руками

Недостатком всего инвентаря является сложность управления. Во время толкания скребок хорошо собирает снег только по ровной поверхности, но какой бы она не была гладкой, рабочее полотно все равно ударяется о куски льда, землю и другие препятствия. Каждый удар отражается нагрузкой на спину. Решить проблему помогает чистящее приспособление, установленное на лыжи.

Рабочее полотно, установленное на лыжи, во время сгребания снега не упирается в землю

Рабочее полотно, установленное на лыжи, во время сгребания снега не упирается в землю

Чтобы самому сделать скребок для уборки снега, отрезают болгаркой два уголка, трубы или шины длинной по 1 м. Концы загибают, иначе полозья во время движения упрутся в землю. Из трубки диаметром 15 мм выгибают П-образную ручку. К полозьям ее приваривают под углом. Наклон делают на себя. Угол определяют индивидуально, чтобы удобно было управлять. Прямоугольный металлический лист крепят болтами к стойкам П-образной ручки. Нижняя кромка рабочего полотна должна стоять на лыжах, чтобы не упиралась в землю.

Как сделать скребок для снега из фанеры

Для снегоуборочного инвентаря понадобится фанерный лист толщиной 6 мм. Заготовку отпиливают длиной 0,8-1 м, а шириной – 50 см. Фанеру болтами крепят к П-образной ручке, выгнутой из металлической трубы или собранной из деревянных черенков. Скребок почти готов, но снег еще рано им чистить. В таком виде торцы рабочего полотна быстро истираются. Фанера начинает расслаиваться, отламываться щепками.

Фанеру оптимально обрамить стальной полосой

Фанеру оптимально обрамить стальной полосой

Для усовершенствования конструкции нижний торец рабочего полотна обрамляют стальной полосой. Крепят ее заклепками через сквозные просверленные отверстия.

Скребок для уборки снега с крыши своими руками

Снегом заметает не только дорожки, но и крыши. С одной стороны, он там не мешает. Однако убирать его нужно. Большие скопления снега способны провалить кровлю, а при сходе лавины с крыши существует угроза получения травмы человеком. Обычным скребком здесь не справится. Потребуется приспособление на длинной рукоятке. Существует много вариантов, но одной из самых простых конструкций считается скребок из граблей.

Начинают собирать своими руками самодельный скребок для уборки снега с отпиливания доски. Заготовку берут длиной до 800 мм, шириной – до 200 мм. В любом случае доска должна закрыть зубья граблей, иначе они повредят кровельное покрытие.

Доску к граблям фиксируют стальной шиной и саморезами

Доску к граблям фиксируют стальной шиной и саморезами

Доску укладывают на землю. Сверху перпендикулярно ставят грабли. В таком положении зубья располагаются параллельно плоскости доски. Теперь элементы нужно надежно скрепить. Для этого берут шину. Ее длина должна превосходить ширину граблей. В шине сверлят отверстия, укладывают на зубья, и саморезами прикручивают к доске.

С крыши снег счищают, сдвигая его граблями на себя

С крыши снег счищают, сдвигая его граблями на себя

Недостатком конструкции является только короткая ручка граблей. Ее наращивают алюминиевой трубкой или используют длинную деревянную рейку.

Как сделать скребок-волокушу для чистки снега из 0SB

Когда требуется срочно убрать снег, а под рукой есть только кусок плиты ОСБ, с помощью несложных манипуляций электролобзиком изготавливают волокушу. Чтобы осуществить сборку скребка своими руками для уборки снега, чертежи не нужны, а вот выкройку надо построить.

На плите ОСБ карандашом рисуют форму будущего скрепера. К низу скребок-волокушу расширяют до 1 м. Углы слегка закругляют. К верху пластину сужают примерно по 30 см от каждого края. На выкройке рисуют два продолговатых отверстия под ручки. Теперь осталось по разметке обрезать лишние части плиты ОСБ электролобзиком. Область возле ручек тщательно шлифуют наждачной бумагой. Для удобства их можно обмотать изолентой.

Скрепер со щеткой для снега своими руками

Магазинный вариант скрепера со щеткой напоминает двухсторонние грабли, только вместо зубьев с одной стороны расположена щетина, а на другой стороне закреплено жесткое основание. Во время уборки сначала соскребают основную массу снега, после чего сметают остатки щеткой.

Магазинный скрепер со щеткой обычно оснащен алюминиевой телескопической ручкой, что позволяет убирать снег с высоты, например, кровли

Магазинный скрепер со щеткой обычно оснащен алюминиевой телескопической ручкой, что позволяет убирать снег с высоты, например, кровли

В самостоятельном исполнении собирают скребок для снега своими руками из фанеры, закрепив перпендикулярно прямоугольной заготовке длинный черенок. Одну сторону обрамляют жестяной полосой. На другую сторону заготовки накладывают щетину из пластикового веника или щетки, прижимают ее металлической шиной и фиксируют саморезами сквозь просверленные отверстия.

Заключение

Скребок для снега своими руками по окончании работы хранят в сухом помещении. Инструмент нельзя бросать облипший снегом, особенно, если он деревянный. Влага уничтожит инвентарь и на следующий сезон придется заново его делать.

Изготовление скребка для уборки снега своими руками

С наступлением зимы у владельцев частных территорий появляются новые заботы. Им приходится постоянно очищать придворовую зону от снега. Чтобы эту нелегкую работу было выполнять удобнее, не помешает иметь на такой случай портативное снегоуборочное орудие. Чаще всего владельцы используют ручной скребок для снега, который позволяет быстро очистить от осадков прилегающие участки территории, предметы экстерьера и крыши домов.

- Лопаты для чистки снега

- Из пластика

- Из дерева

- Из металла

- Изготовление лопаты своими руками

- Скребки для дачи

- Изготовление своими руками

Лопаты для чистки снега

Прежде чем отправиться в магазин за покупкой подходящего инструмента, следует выяснить, какие производители выпускают наиболее качественный и надежный снегоуборочный инвентарь. Но чтобы лопата для очистки снега не разочаровала, необходимо смотреть не только на производителя. Удобство эксплуатации приобретаемого приспособления во многом зависит и от размеров и материала. При желании можно рассмотреть вариант с изготовлением лопаты для снега своими руками, но в этом случае вначале придется выяснить все нюансы, касающиеся таких приспособлений.

В конструкции снегоуборочной лопаты можно выделить два основных элемента — ковш для забора снега и рукоятку. Иногда в магазинах можно встретить и такие модели, которые изготавливаются с использованием большего числа деталей. Но даже на фоне таких различий подобные экземпляры предназначены для выполнения одной и той же функции.

Традиционно для изготовления снегоуборочных лопат используют дерево, пластик и металл.

Из пластика

Используемый производителями пластик обязательно должен быть морозостойкий.

У некоторых моделей он дополняется металлической окантовкой на ковше, которая позволяет изделию легче переносить механические нагрузки и увеличивает срок его службы. Пластиковые лопаты более удобные в использовании благодаря небольшому весу. Это идеальное решение для женщин и подростков. На этапе производства материал подвергается обработке химическими составами, а зона около черенка с ковшом защищается специальной окантовкой, которая делает изделие более износостойким.

Из дерева

Их чаще всего выбирают те владельцы, которые стремятся сэкономить. Главным недостатком таких приспособлений является недолговечность материала. Вдобавок, дерево гораздо хуже, чем пластик, переносит воздействие влаги, что очень быстро вызывает появление на поверхности трещин. Выполненные из древесины снегоуборочные лопаты лучше всего использовать для уборки недавно выпавшего снега. Чтобы можно было легко справиться с наледью и мокрыми осадками, потребуется дополнительно оборудовать ковш металлической окантовкой, которая увеличит эксплуатационный период инструмента.

Из металла

Эти лопаты являются самыми прочными, а потому служат дольше остальных приспособлений для уборки снега. Но они и стоят дороже других видов, хотя удивляться этому не приходится, учитывая их высокий уровень исполнения. Металлические лопаты с легкостью справятся не только со снегом, но и с наледью.

Чтобы меньше уставать, можно приобрести инструмент, выполненный из алюминия или дюралюминия, который имеет меньший вес, чем стальные изделия. Алюминий легче дерева, но всё же не обладает такой же потрясающей прочностью, как металлические лопаты. По сравнению с ним дюралюминий смотрится предпочтительнее, ведь этот материал гораздо крепче, хотя и значительно тяжелее обычного алюминия. Стальные лопаты требуют немалых физических усилий, поэтому с ними, как правило, работают только мужчины.

Оценивая лопаты по весу, также необходимо обратить внимание и на рукоятку. Для более удобной работы черенок должен соответствовать росту владельца. Уборка территории лопатой с короткой ручкой будет очень утомительной.

Не менее важно, чтобы ковш имел подходящую ширину. Чем он шире, тем больше снега в него можно собрать. Но для удаления мокрых осадков лучше всего приобрести небольшую лопату.

Удобнее всего очищать придворовую территорию от снега при помощи трехбортовой модели, поскольку она позволяет удерживать весь собранный лёгкий и рыхлый снег. Ее ковш имеет продольные ребра, которые увеличивают степень его скольжения по поверхности.

Ещё при выборе снегоуборочного инструмента необходимо обращать внимание на характер работ и индивидуальную нагрузку.

Чтобы инвентарь для очистки снега можно было перевозить в автомобиле и удобно хранить, производители выпускают специальные складные и разборные модели. Есть решения и для детей — небольшие лопатки, которые позволят даже маленьким помощникам принять участие в совместной уборке.

Изготовление лопаты своими руками

Необязательно тратить деньги на покупку снегоуборочной лопаты.

При желании каждый владелец может изготовить ее самостоятельно, сэкономив тем самым не только деньги, но и время на поиски подходящей модели.

Особых трудностей с изготовлением лопаты для удаления снега не возникает. Многие владельцы частных территорий уже давно занимаются изготовлением деревянных изделий своими руками. Но тем, кому предстоит впервые самостоятельно делать деревянную лопату для снега, не помешает вначале узнать, какие материалы потребуются для этой работы:

- гвозди и саморезы;

- деревянная рейка;

- полоска оцинкованной стали;

- фанерные листы толщиной 5 см.

После подготовки всего необходимого можно переходить непосредственно к сборке инструмента:

- Для начала нужно сделать заднюю стенку, для которой понадобится кусок фанеры шириной 4−5 см. Эта деталь должна получиться в виде дуги и иметь высоту в центре не более 8 см, а в области боковин сужаться до 5 см. Для дальнейшего крепления рукоятки необходимо в середине сделать пропил со скосом примерно в 1 см.

- Теперь рейку нужно приложить к профилю задней стенки и отметить место для срезания излишка. В этом случае черенок плотно ляжет в пропил.

- После того как совок будет готов, его нужно приложить к дуге стенке и прикрепить гвоздями. Обычно достаточно трех гвоздей — один вбивается ровно посередине к задней стенке, а два остальные — по бокам. Обязательно нужно осмотреть ковш и убедиться, что там нет зазоров. В противном случае во время уборки прилипшие куски снега будут впитываться внутрь материала, который вследствие этого очень быстро деформируется.

- Удостоверившись, что край черенка вплотную примыкает к фанерному листу, его необходимо закрепить при помощи саморезов.

- Для нижнего края совка с целью усиления фиксации в месте соединения черенка с задней стенкой нужно подготовить стальные полосы необходимой длины. Готовые полоски крепят к дереву на саморезы.

Чтобы инструмент для очистки снега прослужил долго, желательно для него сделать ковш из нержавеющей стали или оцинкованного металла.

Для лучшего понимания, как это всё будет выглядеть, следует подобнее рассмотреть рабочий процесс:

Из заранее подготовленного листа металла нужно вырезать заготовку квадратной или прямоугольной формы, толщина которой должна составлять 0,7−1 мм.

Из заранее подготовленного листа металла нужно вырезать заготовку квадратной или прямоугольной формы, толщина которой должна составлять 0,7−1 мм.- С одной стороны листа через два противоположных угла нужно провести диагональные линии длиной 5 см, а затем сделать по ним прорези.

- Уголки заготовки необходимо согнуть кверху с трех сторон, чтобы получились своеобразные бортики.

- В образовавшейся стенке совка нужно вырезать отверстие круглой формы, соответствующее диаметру черенка.

- Конец деревянной ручки необходимо обработать, придав ему слегка заостренную форму. Под него нужно сделать металлический держатель, который в дальнейшем крепят к середине ковша при помощи саморезов.

- Черенок вбивают через бортовое отверстие в держатель и для надежности соединения фиксируют при помощи саморезов.

Скребки для дачи

Бывают такие периоды, когда снега выпадает больше обычного, и приходится много времени посвящать уборке территории. Не всегда даже при помощи широкой лопаты можно быстро справиться с этой задачей. Для такого случая хозяевам частных территорий не помешает иметь в своем арсенале скрепер — скребок для уборки снега. Подобный инструмент по своему внешнему виду представляет обычную лопату для снега, только с широким ковшом. При помощи этого приспособления можно, не прилагая больших усилий, очистить участки у дома и дорожки от снежных масс.

В конструктивном плане скребок выглядит как широкий ковш для очистки снега с присоединенной к нему большой дугообразной рукояткой. В зависимости от размеров работать таким инструментом можно в две или четыре руки. Работа вдвоём со скрепером-волокушей позволяет очистить от снега территорию путем перемещения больших пластов снега.

Но использовать подобные приспособления можно только для уборки легких снеговых осадков. Чтобы убрать слежавшиеся снежные массы и участки наледи придётся воспользоваться лопатой. Хотя и на этот случай есть удачное решение — скрепер на двух или четырех колесиках. При помощи такой лопаты можно очистить территорию от влажных залежей, не прилагая больших усилий.

Скребки по многим параметрам схожи со снегоуборочными лопатами. В частности, производители используют для их изготовления одни и те же материалы.

Изготовление своими руками

Чтобы самостоятельно изготовить скребок для снега, не нужно обладать специальными знаниями. От обычной лопаты этот инструмент отличается тем, что для него потребуется больше материала. Но и в этом случае он всё равно окажется экономичным.

Чтобы самостоятельно сделать простой деревянный скребок, потребуется деревянная доска и пара брусков. Одну сторону нужно обить металлической полосой, чтобы улучшить скольжение приспособления. Бруски понадобятся для изготовления квадратной рамы, которую в дальнейшем крепят одной стороной к доске при помощи саморезов.

Но можно предложить и другой вариант изготовления скрепера, который предполагает добавление в конструкцию колесиков. Для такого инструмента для уборки снега необходимо подготовить следующее:

- лист металла;

- ручка в форме дуги (например, от старой коляски);

- саморезы;

- два маленьких колесика;

- узкие стальные трубы;

- транспортерная лента;

- сварочный аппарат.

Сам процесс изготовления скребка для уборки снега на колесах будет выглядеть так:

- Вначале нужно обработать лист металла, придав ему форму полукруга.

- Из узких труб необходимо изготовить опоры. Затем один конец приваривают к совку, а во втором проделывают отверстия для оси колес.

- Из металлических уголков нужно сделать фиксирующие ушки для стоек. Их в дальнейшем тоже нужно приварить к лезвию скрепера.

С целью облегчения конструкции для стоек нужно взять дополнительно две трубы, проделать в них три отверстия и подобрать оптимальную высоту рукоятки.

С целью облегчения конструкции для стоек нужно взять дополнительно две трубы, проделать в них три отверстия и подобрать оптимальную высоту рукоятки.- В местах крепления остальные элементы инструмента нужно зафиксировать на шурупы или саморезы.

- Чтобы во время уборки снега случайно не испортить скребок, рекомендуется дополнительно прикрепить к его нижней части транспортерную ленту.

- В завершение скрепер необходимо покрыть цветной краской.

Не всегда в хозяйстве можно найти металлический лист. В этом случае его можно заменить любой бесхозной трубой большого диаметра. Ее нужно распилить на две части, а затем взять одну и использовать ее в качестве совка.

Зима — трудная пора для владельцев частных территорий. В это время года им приходится регулярно убирать участок от выпавшего снега. Но выполнять эту работу будет проще, если у них будет специальный инструмент. Чаще всего для этой цели используют снегоуборочную лопату. Но для более крупных территорий не всегда ее оказывается достаточно.

На такой случай не помешает приобрести скрепер для снега. Хотя это приспособление для очистки территории от снега можно изготовить своими руками.

Благодаря тому, что скрепер имеет простую конструкцию, его можно изготовить из имеющегося в каждом хозяйстве деревянного пиломатериала и тем самым сэкономить немалую сумму денежных средств. Но главное — скрепер для уборки снега будет идеально отвечать требованиям владельца, что сделает работу максимально удобной и эффективной.

Пластиковые скребки легкие, удобные, не облипают снегом

Пластиковые скребки легкие, удобные, не облипают снегом Деревянный инвентарь обычно делают из фанеры

Деревянный инвентарь обычно делают из фанеры Металлические скребки прочные, устойчивые к влаге и механическим воздействиям

Металлические скребки прочные, устойчивые к влаге и механическим воздействиям Из заранее подготовленного листа металла нужно вырезать заготовку квадратной или прямоугольной формы, толщина которой должна составлять 0,7−1 мм.

Из заранее подготовленного листа металла нужно вырезать заготовку квадратной или прямоугольной формы, толщина которой должна составлять 0,7−1 мм. С целью облегчения конструкции для стоек нужно взять дополнительно две трубы, проделать в них три отверстия и подобрать оптимальную высоту рукоятки.

С целью облегчения конструкции для стоек нужно взять дополнительно две трубы, проделать в них три отверстия и подобрать оптимальную высоту рукоятки.