Как сделать установку для производства пенобетона своими руками

Производство пенобетона в домашних условиях для индивидуального строительства целесообразно в случае большого объема работ. Тогда затраты на покупку оборудования вполне окупают себя. Но, есть способ еще больше удешевить процесс изготовления – сделать оборудование для производства пеноблоков своими руками.

Рассмотрим указанные варианты последовательно, в виде пошаговой инструкции для новичков без опыта в строительстве.

1 вариант – мини производство пенобетона своими руками с использованием готового оборудования

Для производства пеноблоков в домашних условиях приобретается установка – специализированный комплекс оборудования (станок), а пенобетонная смесь готовится самостоятельно.

Состав пенобетонной смеси:

- цемент (портландцемент, марки М-400 и выше. Цемент должен быть обязательно свежий) – 310 кг;

- песок (мелкофракционный или дробленный, просеянный песок) – 500 кг;

- вода – 210 л;

- пенообразующий состав – 1-2% от массы цемента;

- модифицирующие добавки.

Отдельно остановимся на пенообразователе. Можно использовать готовый состав, например, ПБ-Люкс (90 руб/кг) или Foamcem (150 руб/кг) или изготовить его самостоятельно.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

- каустическая сода (едкий натр) – 0,15 кг;

- канифоль – 1 кг;

- столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

- смешивание клеевого раствора. Для этого кусочки сухого клея заливаются водой (1:10) и оставляют на сутки. За это время клей немного разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все кусочки растворились и образовали однородную массу;

- приготовление канифольного мыла. С этой целью натр доводят до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет около 2-х часов до полного растворения канифоли.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Полученную смесь заливают в пеногенератор и получают пену высокой плотности. Оптимальной для использования считается пена плотностью 80 гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество блока и приведет к быстрому его разрушению.

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные блоки обычно также выходят комом. Этому есть несколько причин:

- сложность дозирования составляющих компонентов в растворе;

- повышенное/пониженное содержание воды в растворе;

- повышенное содержание пенообразователя в растворе. Его расход не должен превышать 1,5 л. на 1 м/куб.

Во-первых, потому что пенообразователь дорогой.

Во-вторых, потому что увеличение его в составе смеси увеличивает время на затвердение бетона.

В-третьих, потому что это снизит прочность блока.

- варьированием времени замеса;

- экспериментальное определение времени для набора прочности блоками;

- режимом сушки готовых (расформованных) блоков.

К сожалению, подобные эксперименты не только продлевают время строительства, но приводят к дополнительным расходам. Однако, как свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные пеноблоки могут быть использованы в качестве засыпки под пол, а б/у оборудование для производства пенобетона можно продать.

2 вариант – изготовление оборудования для пенобетона своими руками

Для начала отметим, какое вообще нужно оборудование для производства пеноблоков при использовании классической двухстадийной технологии производства.

Заводская комплектация мини-завода по производству пенобетона включает в себя:

- пеногенератор с компрессором для подачи воздуха;

- смеситель (в частном производстве используется обычная бетономешалка);

- формы для пеноблоков;

- дополнительное оборудование: манометр, насос.

Комплектация стандартной пенобетонной установки показана на схеме.

Рассмотрим, как сделать каждый из перечисленных видов оборудования в домашних условиях из подручных средств.

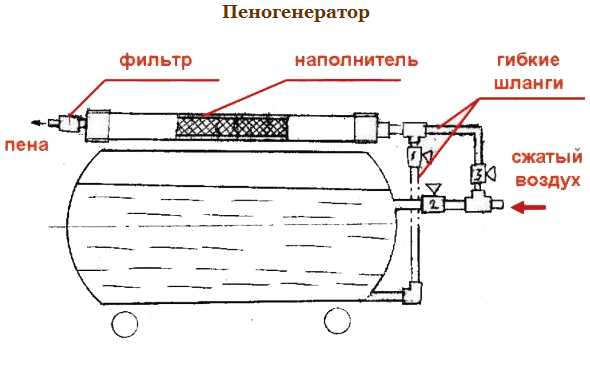

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью производства.

Назначение – преобразовывать пенообразователь в пену, перед подачей его в раствор.

Конструкция пеногенератора состоит из трех узлов:

- подающий модуль. В него заливается раствор пенообразователя. Эту функцию может выполнять любая емкость;

- преобразующий модуль. Квинтэссенция установки – преобразование пены;

- дозирующий модуль. Обеспечивает возможность подачи пены в раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

Схема устройства пеногератора для изготовления пенобетона

Для изготовления пеногенератора понадобится: металлическая труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более подробно комплектующие указаны в спецификации, которая сопровождает чертеж пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Чертеж пеногератора для пенобетона

Чертеж пеногератора для пенобетона

1. Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале она имеет узкий канал, который затем расширяется. Такой прием позволяет увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет максимально возможная скорость.

Как сделать пеногенератор для пенобетона своими руками?

Для этого нужно изготовить камеру турбулентного смешивания и основной пенопатрон.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем один из них (по которому будет подаваться воздух) целесообразно разместить с торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя вентилями:

- запорный (позволяющий перекрыть подачу пенообразователя);

- регулировочный (позволяющий отрегулировать параметры подачи, изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи смеси, регулировочными вентилями не пользуются.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он предназначен для выхода готовой смеси. Выходной патрубок целесообразно оборудовать приспособлением в виде воронки для снижения скорости выхода смеси. В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона. Чтобы частички сетки не вылетали вместе со смесью, на выход трубы устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон. Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с противоположных торцов. Чтобы обеспечить увеличение скорости прохождения пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке и может быть использована как временный вариант. Место установки сопла или жиклера показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

Соотношение размеров пеногенератора для пенобетона

2. Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

3. Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг, посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет подаваться в смеситель посредством движения через боковой патрубок. Установка небольшого насоса (обычного бытового «ручейка») позволит организовать более эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии, подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем не будет уступать пене, полученной из заводского генератора.

Самодельное оборудование для производства пеноблоков – видео

Устройство пеногенератора для пенобетона в домашних условиях

Второй составляющей производства пеноблоков, которую можно изготовить своими силами является форма для заливки пенобетона.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого материала: фанеры, металла, пластика. Главное требование, материал не должен деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

- расчет формы для пенобетона;

- изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную толщину.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние перегородки.

Мастера советуют делать форму для пенобетонных блоков разборной. Такой прием позволит варьировать размеры блоков. По этой же причине перегородочные пластины не следует сваривать между собой. Лучше сделать в них разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не прибавит.

Схема-чертеж формы для пеноблоков и внешний вид показаны на рисунках.

Схема-чертеж формы для пеноблоков

Схема-чертеж формы для пеноблоков  Схема-чертеж формы для пеноблоков (размеры элементов опалубки)

Схема-чертеж формы для пеноблоков (размеры элементов опалубки)  Металлическая опалубка (форма) для производства пеноблоков

Металлическая опалубка (форма) для производства пеноблоков  Сборка формы для производства пеноблоков

Сборка формы для производства пеноблоков

Преимуществом самодельной формы является возможность получения пеноблоков нестандартной длины или конфигурации.

Пенобетон своими руками: состав, оборудование

В современном индивидуальном малоэтажном строительстве (зданий, торговых площадей, складов и т.д.) широко применяется пенобетон. Это обусловлено низкой ценой и высокими эксплуатационными характеристиками материала (низкая теплопроводность, небольшой вес и т.д.). По многим техническим параметрам он лучше кирпича и обычного бетона (железобетона). Кроме того, пенобетон выполняет функцию утеплителя.

Благодаря использованию новых технологий производителям удалось сделать данный материал доступным, потому что раньше он дорого стоил. Поэтому сегодня дома из пенобетона можно встретить в любом регионе РФ.

Общее описание материала

Этому материалу свойственна пористая структура из воздушных пузырьков. Благодаря ей пенобетон обладают низкой плотностью и теплопроводностью, что позволяет использовать его как теплоизоляционный, конструкционно-теплоизоляционный и конструкционный материал.

Данный стройматериал поддается различной обработке, в том числе может быстро разрезаться.

Пенобетон характеристики

Основные параметры пенобетона приведены ниже.

| Параметр | Значение |

|---|---|

| Коэффициент теплотпроводности, Вт/(м*С) | 0,09-0,38 |

| Плотность (объемный вес), кг/м3 | 400-1200 |

| Марка по плотности | D400-800, D1000-1200 |

| Класс прочности бетона на сжатие | класс В 2.5 при D700 |

| Паронепроницаемость, мг/мчПА | 0,2 |

| Водопоглощение, % от массы | 10-16 |

| Морозостойкость не менее | 25 циклов |

| Кладка. /толщина кладочного шва, мм | на клей, раствор/10мм |

| Средняя усадка готовой кладки, мм/м | 2-3 |

| Возможность армирования кладки | Нет |

| Средняя толщина однослойной стены, м | 0,63 |

Использование пеноблоков позволяет:

- Уменьшить стоимость строительства (не нужно дополнительно покупать утеплитель) и обслуживания объекта (пеноблоки не требовательны в эксплуатации);

- Повысить теплофизические характеристики строения;

- Понизить нагрузки на несущие конструкции здания;

- Быстро строить различные объекты (дома из пенобетона, гаражи, сараи, торговые площади и т.д.).

Пенобетон и газобетон — не путаем

На отечественном рынке стройматериалов сегодня можно приобрести два искусственных, пористых стройматериала — газобетон и пенобетон ( по ГОСТ 25485-89 Бетоны ячеистые. Технические условия.). По составу они похожи, потому что для их изготовления используют цемент, песок, воду и порообразователь. Благодаря последнему компоненту материал получает пористую структуру.

Но многие не понимают, в чем отличие этих материалов, потому что у них много схожих параметров. Разница в основном заключается в технологии изготовления данных стройматериалов.

При изготовлении газобетона в сухую смесь цемента и песка добавляют алюминиевую пудру, после чего смесь хорошо перемешивают. Далее в нее добавляют воду. После чего алюминиевая пудра вступает в реакцию с цементом, в результате которой выделяются водород и окислы AL. Водород наполняет пузырьками бетонную смесь, структура которой становится ячеистой (пузырьки могут быть крупными — 3 мм и более или мелкими — 1 мм и менее).

При низком качестве материала он имеет неоднородную структуру по высоте, что отражается на многих его параметрах. Качественный газобетон обладает однородной структурой и повышенными характеристиками.

Технология производства пеноблоков

Заполняют бетономешалку песком, портландцементом и водой в требуемых соотношениях. Запускают аппарат, после чего ожидают получения однородной смеси. Далее подготавливают пену в пеногенераторе, после чего её добавляют в состав смеси, а затем насыпают в раствор требуемое количество отвердителя. Далее раствор опять мешают 3–4 мин. При более длительном замешивании пена разрушится, а прочностные и другие характеристики пенобетона уменьшатся.

После приготовления раствора, им заполняют подготовленные заранее формы (деревянные смачивают водой, а железные машинным маслом или отработкой). После заполнения форм, залитые блоки оставляют на сутки для застывания (иногда приходится ждать больше времени). Бетон должен набрать прочность при температуре воздуха 6С и более. Если работы выполняют зимой в холодном цеху, то его нужно прогревать с помощью калорифера или тепловой пушки. Через сутки вынимают готовые пеноблоки из форм и укладывают на поддоны.

Нужно учитывать, что чем качественнее используется отвердитель, тем быстрее застывают пеноблоки.

В общем, на всю процедуру изготовления пеноблоков уходит не более 2-х дней. Для грамотной организации технологического процесса и повышения его продуктивности требуется:

- Использовать для перемешивания раствора подогретую до 30С воду.

- Для ускорения затвердевания пенобетона нужно добавлять в него хлористый кальций (≈1,5 % от общей массы смеси). Кроме того, это позволит уменьшить вероятность растрескивания блоков. Добавку необходимо обязательно использовать при выполнении работ зимой.

- Если вы будете регулярно заливать пеноблоки, то лучше сделать пропарочные камеры для сушки пеноблоков при 60С. Благодаря этому сократится время изготовления изделий.

- Использовать формы с ячейками, размеры которых соответствуют ГОСТам.

- Формы из древесины нужно после заполнения накрывать полиэтиленом, а железные смазывать перед использованием машинным маслом (отработкой).

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор.

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Приготовление пенобетонной смеси

Изготавливать пенобетон своими руками в домашних условиях довольно просто, нужно только иметь приведенное выше оборудование и оговоренные ниже материалы.

Пенобетон делают из:

- Цемента;

- Воды;

- Песка;

- Пенообразователя;

- Добавок. Повышают свойства материала. Для повышения морозостойкости в него добавляют модификатор БИО-НМ. Для увеличения воздухововлечения добавляют аэрирующие добавки БИО-Люкс, Сипласт или ПВД-3.

Для изготовления 1 м3 высококачественного пенобетона (плотность 600 кг/м3) нужно использовать следующие количество материалов:

- песок – 200 кг;

- цемент – 320 кг;

- отвердитель – в соответствие с инструкцией завода изготовителя;

- пенообразователь – 1,2–1,5 л;

- вода — 100–110 л.

Нижняя таблица показывает состав пенобетона некоторых марок.

| Состав пенобетонной смеси на кубометр | |||||

|---|---|---|---|---|---|

| Марка пенобетона | Количество цемента М500 (кг) | Количество песка (кг) | Количество воды (л) | Количество пенообразовате- ля (кг) |

|

| Образование пены | Получение раствора | ||||

| D600 | 310 | 210 | 55 | 110 | 1,5-2,0 |

| D800 | 320 | 420 | 45 | 120 | 1,2-1,5 |

| D1000 | 350 | 590 | 40 | 140 | 0,8-1,2 |

Изготавливают пенобетон с помощью следующих технологий:

Двухстадийная (с помощью вспенивателя)

Кроме низкооборотного смесителя, в данную линию включен пеногенератор, позволяющий подготавливать должным образом пенообразователь. После наполнения смесителя пеной, в него насыпают остальные компоненты бетона, после чего все это тщательно перемешивают при скорости вращения смесителя 25 об/мин.

После приготовления раствора, его по трубопроводам подают в формы.

Нужно отметить достоинства данной технологии:

Поры образуются с помощью управляемого процесса, что позволяет делать изделия необходимой плотности и теплопроводности.

Материал получается мелкоячеистым.

За счет принудительного пенообразования повышается качество пенобетона.

К недостаткам нужно отнести:

Большую цену оборудования.

Высокую стоимость пеноблока, потому что требуется пенообразователь.

Меньше возможностей в процессе подачи смеси по трубопроводам, особенно по вертикали.

Метод сухой минерализации

В этом случае воздушные ячейки в растворе образуются за счет физических процессов, а не с помощью вспенивателя. Но такая работа очень ответственная, так как приходиться использовать емкости высокого давления.

Основным элементом установки для изготовления пенобетона является бароустановка, которая выполнена в виде смесителя для сухого смешивания материалов, но работает она на больших оборотах (420 об/мин). Благодаря большой скорости вращения раствор затворяется и перемешивается под высоким давлением. В результате чего пузырьки воздуха не «раскрываются», а их форма, размеры и количество удерживаются. Поэтому готовый материал имеет ровную пористую структуру.

Кроме того, сухая минерализация позволяет подавать раствор по трубопроводу на высоту 10 -30 м. Эта технология является бюджетной, потому что оборудование стоит не дорого.

Чаще всего этот способ применяют на непрерывном производстве. Он позволяет изготавливать очень прочный пенобетон, но у него хуже характеристики теплопроводности.

Производство пенобетона с применением пеногенератора

Производство пенобетона с помощью пеногенератора не сложный процесс. Сначала заранее замешивают смесь, после чего замачивают её в воде (с соблюдением пропорций). Потом жидкий раствор под давлением подается в пеногенератор, где он вспенивается. Что же касается долевого соотношения пеноконцентрата по отношению к бетону, то оно варьируется в пределах 0,5-1,5 кг на 1 м3. Нужно всегда делать одну заправку на 4-6 м3 бетона.

Формовка пеноблоков

Сегодня используется литьевая и резательная формовка.

Первый способ предусматривает заливку пенобетона в ячеистые формы, которые покупают или делают сами. Благодаря этому данный способ считается самым доступным. В строительстве иногда требуются пеноблоки разных размеров, поэтому нужно заранее подготовить формы с ячейками нужных размеров. При извлечении литых блоков из форм на них часто повреждаются кромки.

Во втором случае жидким раствором заполняют большую опалубку, которую после застывания раствора убирают. Далее большой кусок пенобетона режут на мелкие блоки с помощью специальной установки, в которой стоят режущие струны, ленты или пилы. Это позволяет выпускать более ровные блоки нужного типоразмера, причем на них никогда не бывает сколов.

Минус данного способа является резка, так как это довольно сложный и трудоемкий процесс, который требует определенного опыта.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше;

Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы; - Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Related Posts

Нюансы выбора конструкции погреба из бетона своими руками. Проведение работ по бетонированию, установки вентиляции и…

Еще на этапе закладки фундамента и проектирования дома лестница является элементом, на который следует обратить…

Вы наконец-то решили сделать пол в гараж но не знаете с чего начать? Не знаете…

Оборудование для пенобетона своими руками: материалы и инструменты (видео)

Приходилось ли вам слышать, что любое развитие происходит с определенной цикличностью: после подъема происходит спад производства, потом опять начинается подъем, и все происходит по замкнутому кругу? Такая синусоида развития имеет место практически во всех сферах жизнедеятельности.

Компоненты и оборудование для производства пеноблоков.

Стали жить богаче — все хотят строить дома, гаражи, бани. Да мало ли что хочет выстроить человек — были бы материалы да оборудование под рукой. И вот здесь люди сталкиваются с проблемой, так как материалы и являются самой дорогой частью всех расходов на строительство. Если говорить об отделочных материалах, то здесь нет иных вариантов, кроме покупки всего необходимого в торговой сети. А вот изготовить в домашних условиях блоки из пенобетона вполне реально.

Сам технологический процесс несложный, так как при производстве пенобетона всего лишь необходимо организовать смешивание цементного раствора с пеной и залить полученную смесь в формы. Все необходимое оборудование для производства пенобетона можно приобрести в специализированных магазинах.

Необходимые материалы и инструменты

Пеногенератор для пенобетона своими руками.

Даже с учетом стоимости оборудования полученные блоки из пенобетона будут дешевле, чем приобретенные в готовом виде. Но можно сделать и все оборудование самостоятельно. Для этого необходимо иметь следующее:

- листовой металл;

- электромотор (можно использовать и двигатель внутреннего сгорания, например, от мотоблока);

- редуктор;

- электросварка;

- компрессор;

- металлические трубы разного диаметра (можно использовать обрезки труб);

- резиновые шланги.

Вернуться к оглавлению

Порядок выполнения работ

Из листового металла вам предстоит сварить цилиндр. Подойдет любая цилиндрическая емкость. Главное, чтобы она была прочной, так как пенобетон обладает приличным весом. Стенки емкости должны не деформироваться под воздействием давления изнутри.

Расположение емкости для смешивания может быть как горизонтальным, так и вертикальным. В верхней части емкости необходимо организовать горловину для заправки оборудования цементом, песком и водой. В нижней же части должен быть патрубок с краном для выгрузки готового пенобетона.

Вернуться к оглавлению

Как сделать правильное смешивание?

Схема высоконапорного пеногенератора.

А теперь необходимо обустроить в емкости смешивание. Внутри нее (в центральной части) располагаем металлический вал. Нижний конец вала должен быть впрессован в подшипник, который зафиксирован в днище смесителя. Вал необходимо максимально надежно зафиксировать на расстоянии 20 см от верхнего среза. Для этого корпус подшипника по трем направлениям фиксируют к емкости смесителя. На валу необходимо организовать червячный механизм для смешивания. В верхней части вала должен находиться шкив, который зафиксирован шпонкой. А теперь необходимо обеспечить надежный привод: напротив шкива вала должен находиться шкив от редуктора, связанного с двигателем. Не имеет принципиального значения, каким образом это будет организовано. Конструкция станины для расположения двигателя может быть различной. Самый простой вариант смесителя готов.

Пенообразователь для изготовления пенобетона является главной частью всего оборудования. В доказательство этого послужат примеры того, что многие умельцы используют для смешивания обычную бетономешалку. Несложно догадаться, что без смесителя, о котором шла речь, можно обойтись. Смешивать поможет даже обычная дрель со специальной насадкой. Но это не выход, так как при наличии такого простого оборудования вы не сможете сделать достаточного количества блоков.

По этой причине смеситель в наличии необходимо иметь. Причем существует следующая зависимость: чем больше объем смесителя, тем быстрее окупятся все ваши затраты. Но не будем заниматься подсчетами, а вернемся к изготовлению пенообразователя.

Вернуться к оглавлению

Использование цилиндра и труб для пенообразователя

Схема металлической кассетной формы для пенобетона.

Здесь необходимо изготовить из металлической трубы нехитрое устройство. К трубе привариваются три патрубка (два должны быть расположены в торцевой части, а третий должен быть сбоку), два из которых должны быть обеспечены кранами. Третий патрубок будет выпускным, поэтому он несколько шире двух остальных.

К одному патрубку подключается любой компрессор. Для этого лучше использовать компрессор с ресивером, который обеспечен редукционным клапаном и манометром. Так вам будет очень легко добиться определенного давления и поддерживать его в оптимальном для вас режиме работы. К боковому патрубку подводится шланг от емкости с пенообразующим составом. Рассчитывать на то, что этот состав будет подаваться самотеком в смесительную камеру, не стоит. Сделайте все надежно и поставьте небольшой насос.

Пенообразователь готов. Но изготовить такое оборудование еще не значит, что вы сразу же сможете на нем получить густой и надежный состав пены. Придется долго повозиться с кранами, прежде чем вы добьетесь оптимального режима работы. А добиться этого поможет понимание того, что происходит внутри смесительной камеры.

Вернуться к оглавлению

Принцип работы пенообразователя

Принцип действия пенообразователя.

Подаваемый в камеру состав пенообразующей жидкости должен проходить через зауженное отверстие, тогда на выходе он будет иметь большую скорость. Это же следует сказать и о подаваемом воздухе. В камере будет происходить турбулентное движение обоих подвижных сред и их перемешивание.

Увеличение объема будет выталкивать пену по выпускному патрубку. Через шланг эта смесь должна подаваться на смешивание с бетоном. На выходе со шланга есть смысл поставить наконечник в форме расширяющейся воронки. Так пена будет получать еще больший объем.

Пугаться слишком большого объема не стоит, так как частицы бетона «погасят» часть пены в ходе перемешивания. Для обеспечения высокого качества пенобетона вам придется еще некоторое время экспериментировать с разными комбинациями параметров: скорость вращения вала в смесителе, скорость подачи пены, даже скорость выгрузки полученной массы в емкость может сказаться на качестве готовой продукции.

Немаловажная часть оборудования — формовочная емкость. Казалось бы, пенобетон легкий, поэтому сделать форму можно из любого материала. В реальности все не так просто. Необходимо сначала сделать корпус емкости согласно параметрам предполагаемых блоков из пенобетона.

Размеры растворосмесителя для производства пеноблоков.

Обычно пропорции всех строительных блоков, включая обычный кирпич, используются такие, 4:2:1. При строительстве эти пропорции оптимальны, так как кладка таких блоков обеспечивает надежную перевязку рядов. Соответственно, если глубина вашей формовочной емкости 60 см, то ее остальные параметры должны быть кратны 30. Разбиваем всю ширину емкости по 30 см и устанавливаем разделительные пластины. Поперечно им устанавливаем пластины на расстоянии 15 см друг от друга. Между собой пластины можно сочленить, если сделать в них разрезы до половины ширины.

Целесообразно сделать формовочную емкость разборной (кроме корпуса). Такой вариант позволит изготавливать блоки из пенобетона различных линейных параметров. Для строительства одного объекта это может быть и не нужно, но для производства изделий на реализацию (под заказ) такую меру можно предусмотреть.

Вернуться к оглавлению

Регулятор скорости вращения

Как уже отмечалось, качество пенобетона будет зависеть от многого, поэтому разные режимы работы оборудования можно предусмотреть еще по ходу его изготовления. Будет совсем нелишним, если вы попробуете использовать многоступенчатый шкив. Так вы обеспечите изменение скорости вращения вала в смесительной машине.

Этого же можно добиться и путем изменения подачи тока на электродвигатель, однако такое решение можно назвать сомнительным. Электродвигатель при изменении силы тока быстро выйдет из строя. А вот при использовании двигателя внутреннего сгорания добиться изменения скорости вращения вала можно с помощью обычного акселератора. Оптимально использовать оборудование, оснащенное таким двигателем, в местности, где подача тока затруднена.

Вернуться к оглавлению

Как убрать из песка крупные фракции?

Схема производства пенобетона.

Есть большая вероятность того, что для изготовления пенобетона своими руками вам потребуется дополнительное оборудование для просеивания песка. Подойдет для этого либо металлическая сетка с небольшим отверстием, либо более технологичное оборудование в виде несложного устройства. Изготавливается для этого металлический каркас в виде обычного стола, где вместо столешницы на шарнирах установлено металлическое решето. В угловой части решета закрепляется изогнутый вал, который должен приводить в движение электродвигатель. Достаточно просто бросить песок на поверхность включенного «столика» — и можно под ним забирать отсеянный песок. Особенно актуально такое оборудование в той местности, где добыча чистого строительного песка затруднена. А обойтись без чистого песка невозможно, так как пенобетон с примесями камешков имеет низкое качество.

Чтобы производить пенобетон в большом объеме, можно свести ненужные затраты времени до минимума. Например, в приемной горловине смесителя устанавливается резак для вскрытия мешков с цементом: боком положите мешок на это устройство, и весь цемент мгновенно окажется в емкости.

Не следует забывать, что в первую очередь в смеситель необходимо заливать воду.

Пенобетон у вас получится при любом порядке загрузки материалов, но если сухой цемент или песок загружать в первую очередь, то может забиться выпускной патрубок, что очень сильно затруднит выгрузку пенобетона.

Каким бывает оборудование для производства пеноблоков, его стоимость и как сделать своими руками?

Пеноблоки состоят из инновационного материала – пенобетона. Он был задуман как альтернатива обычному бетону. Отличается легким весом, простым монтажом, прочностью.

Пеноблоки состоят из инновационного материала – пенобетона. Он был задуман как альтернатива обычному бетону. Отличается легким весом, простым монтажом, прочностью.

Технология производства блоков довольно простая, формируют блоки с помощью специального оборудования, которое можно установить даже в домашних условиях.

Этот факт делает пеноблоки чрезвычайно доступным материалом, производство которого может стать бизнесом. Разберем, что требуется для создания вспененного бетона, как формируются блоки, технологию и нюансы производства.

Разновидности установок

Бизнес по производству пеноблоков считается одним из самых быстроокупаемых. В стоимость продукции, помимо прочего, включают затраты на оборудование. К его выбору нужно подойти со всей ответственностью, существующие разновидности отличаются производительностью и качеством полученной продукции.

Мобильные

Этот тип оборудования можно приобрести по частям или в полном комплекте. Готовый вариант предпочтительнее, с ним проще работать и можно быстрее ввести в эксплуатацию. Состоит мобильная установка из следующих деталей:

- Виброгрохот. Просеивает сырье, удаляет мусор.

- Устройство для подачи сырья. Передает в главный отсек песок, цемент.

- Дозатор воды.

- Смеситель.

- Баросмеситель (редко встречается пеногенератор).

- Компрессор.

- Шланг. Выводит готовый материал.

Важно! Мобильные установки применяют для частного производства пенобетона. Управиться с машиной может один человек, без привлечения дополнительной рабочей силы.

Плюсы мобильных установок:

- простота и удобство в эксплуатации;

- недорогое обслуживание;

- низкая стоимость;

- нет деталей, работающих под давлением (а значит лицензия на выпуск материала не требуется);

- сравнительно легкая по весу конструкция, можно перемещать при необходимости.

- быстро расходуется пенообразователь;

- блоки получаются меньшей прочностью, чем созданные на более профессиональном оборудовании.

Выработка мобильной установки: 24-72 м.куб/сутки.

Какие машины пользуются спросом:

- Санни от «Строй Бетон».

- Метем от ГК Метем.

- Robus 500MS от Предприятия РОБУС.

Для тех, кто не собирается открывать завод или крупный цех по созданию пенобетона, можно выбрать б/у установки, которые в цене будут дешевле в несколько раз.

Видео-обзор мобильной установки для производства пеноблока «БАС-130»:

Стационарные

Установки отличаются более серьезной конструкцией, из-за этого их цена может показаться высокой.

Составные части:

- бетономешалка;

- пеногенератор;

- средства для подачи бетона;

- формы для готового продукта;

- оборудование для выдержки пеноблоков;

- аппарат для резки.

Важно! Основное отличие стационарных установок – наличие пеногенератора. Этот элемент существенно улучшает качество сырья, итоговый продукт полностью соответствует техническим требованиям.

Преимущества:

- производительность существенно выше;

- качество готового продукта лучше;

- расход пенообразователя ниже;

- себестоимость пеноблоков ниже.

Недостатки: высокая стоимость оборудования.

Стационарные установки требуют наличия просторного помещения. Применяются для массового производства пенобетона. Средняя производительность 40-100 м.куб/сутки.

Бывает готовая единая конструкция или сборная. Перед покупкой необходимо выбрать и подготовить помещение для устройства производственного цеха (если ранее в нем никогда подобные работы не проводились).

Есть несколько важных условий:

- минимизация ручного труда (положительно влияет на качество готового продукта);

- размещение оборудования должно быть максимально компактным, без больших расстояний между частями установки;

- доступ воды в цех должен происходить без перебоев;

- наличие кран-балки;

- отдельное место для пропарочной камеры;

- оборудование для выдержки имеет укромное место, сухое и без сквозняков.

Популярная марка стационарных установок – Метем от ГК Метем.

Перед заказом оборудования нужно составить план помещения и определиться с размещением в конкретных условиях. Потребуется лицензия.

Автоматические

Высококлассное оборудование, используется на заводах по производству пеноблоков. Минимизируют участие ручного труда, качество готовой продукции существенно лучше. Организация автоматического производства требует подготовки:

- наличие цементного склада с системой дозации;

- создание хранилища для песка;

- место для линии распределения компонентов для последующей их передачи в оборудование;

- площадь для производственной линии;

- участок, где проходит резка и хранение готовых пеноблоков.

Важно! Основное отличие автоматизированного производства: четкое разграничение на 5 участков и организация конвейера. Производительность от 40 до 160 м.куб/сутки.

Преимущества:

- самая большая производительность;

- процесс полностью автоматизирован, рабочей силы требуется минимум;

- автоматизация позволяет снизить себестоимость готовой продукции, продажи повышаются.

Недостатки:

- дороговизна оборудования;

- необходимость в объемных площадях для установки.

Организация автоматического производства потребует немалых затрат на первом этапе, окупятся они в лучшем случае в течение года.

Какое оборудование пользуется популярностью:

- Фомм-ПУСК от «Строй–Бетон».

- FC100WM от НПК FCI технологий.

- Старт (полуавтомат) и Метем-АЗП от ГК Метем.

Важно! Можно сэкономить на б/у установках. Перед покупкой нужно уточнить причину продажи и проверить работоспособность оборудования.

Дополнительные конструкции

Дополнительные конструкции помогают завершить процесс, используются на разных стадиях. Применяются они для производства сжатого воздуха и формирования блоков готового материала.

Компрессор

Применяют при создании смеси из бетона, компрессор выдавливает ее из бетономешалки. Назначение этого элемента – подача воздуха под давлением.

При выборе компрессора нужно уточнить для какого вида оборудования он предназначен. Мощности должно хватать под конкретную установку, которой планируется пользоваться.

- роторно-винтовые;

- роторно-пластинчатые;

- поршневые.

Значение имеет объем ресивера, то есть сколько сжатого воздуха может удерживать компрессор, измеряется в литрах. От него зависит стоимость компрессора и длительность его работы. Также при покупке важна производительность аппарата.

Минимальная допустимый показатель – 0,2 -0,5 м.куб/мин (от 200 л/мин.), давление при этом составляет 5-6 атм.

Производитель не имеет принципиального значения, оборудование относится к разряду простых. Наиболее популярные бренды те же, что производят установки: ГК Метем, «Строй-Бетон».

Формы

Пеноблоки изготавливаются поштучно, масса либо разливается по формам, либо режется. Во всех случаях требуется форма, куда будет заливаться пенобетон. Единственная причина, где не требуется наличие форм – создание пола. В этом случае материал заливают напрямую в опалубку.

Отличия форм для пеноблока:

- Материал изготовления. Древесина используется для первых запусков, поверхность неравномерная, пенобетон частично впитывается в нее. Лакированная фанера – один из лучших вариантов, стойко выдерживает давление. Пластик применяют преимущественно для пазогребневых блоков или для штучного производства. Металл – наиболее подходящий вариант для серийного производства.

- Толщина стенок (рассчитывается в мм).

- Размеры (большие, маленькие, пазогребневые блоки).

- Разница в конструкции. Разборные формы удобнее хранить, некоторые из них позволяют заливать блоки разных размеров, если собрать их иначе. Цельные используются для небольших размеров или в частном производстве.

Важно! Правильный выбор формы – залог качества полученного материала. Самодельные конструкции не всегда правильно собраны, имеют щели на стыках деталей. В результате получается неправильной формы блоки, неравномерно просушенные и уступающие по прочности аналогам.

При покупке форм б/у необходимо уточнить совпадение элементов и отсутствие щелей между ними. Чаще всего продают их по причине наличия зазоров, что приводит к проникновению пенобетона в соседние пазы и слиянию блоков.

Критерии выбора

На что обратить внимание при подборе агрегатов для производства:

-

Изначально нужно определиться с количеством пеноблоков, которое планируется производить. Если стройматериал требуется для личных целей, можно обойтись установкой без пеногенератора и сэкономить. Но качество полученных блоков будет оставлять желать лучшего.

Для тех, кого больше интересует надежность и прочность строительных элементов – необходим парогенератор.

Стоит он намного дороже, но безопаснее и качественнее работает. Для личного пользования покупают первый вариант, но некоторые опытные мастера создают аппарат сами.

Затвердевание пеноблоков проводится в автоклавах или в естественных условиях. Принцип зависит от состава пенобетона и объемов производства. Для личного пользования дополнительное оборудование не требуется, для серийного производства докупают сушильные камеры.

В них материал набирает необходимую прочность и блоки в итоге получаются качественнее. Также его можно использовать зимой и не терять продажи.

То же касается выбора между резательным станком и формами.

То же касается выбора между резательным станком и формами.

Для личного пользования больше подходят формы, если блоки производятся в больших объемах – применяют станки. Точность последних выше.

Обучение и сопровождение пользователя у надежных поставщиков должны присутствовать. Также как установка и первый запуск оборудования.

Как сделать самостоятельно?

Предупреждение! Качество изготавливаемого стройматериала из самодельных установок существенно ниже. Продать такое оборудование после будет сложнее, чем покупное.

Так как технологически процесс создания пеноблоков простой, некоторые опытные строители самостоятельно создают установки чтобы использовать их на стройке и не закупать материал. Этом они экономят немалую сумму. Некоторые элементы проще купить готовыми, другие изготавливают на месте.

Как проходит сам процесс создания пеноблоков:

- Готовят смесь из цемента, песка, воды, добавляют вспененное вещество.

- Смесь перемешивают до получения однородной массы.

- Разливают смесь по формам, оставляют до полного застывания.

Какие инструменты и приспособления потребуются?

Для пенообразователя:

- герметичная емкость;

- вентиль 2 шт регулировочных, 3 шт ;

- компрессор (его может заменить обыкновенный пылесос);

- сетка с мелкими отверстиями;

- патрубок для подачи смеси;

- патрубок для подачи воздуха;

- гибкая труба 2 шт;

- сопло Лаваля или жиклер.

Бетономешалку приобрести отдельно (специальную, с бережным вращением).

Для форм:

- листы металла;

- соединительные скобы;

- сварочный аппарат.

Процесс создания по шагам

Первым подготавливается резервуар для смешивания пенообразователя. Для этого подойдет любая, желательно металлическая, цилиндрообразная емкость (часто используют пустой газовый баллон).

Создание камеры:

К баллону с одной стороны приваривается патрубок с насосом для выгрузки смеси в пеногенератор.

К баллону с одной стороны приваривается патрубок с насосом для выгрузки смеси в пеногенератор.- С другой присоединяется гибкая труба для загрузки смеси в камеру.

- Рядом устанавливается гибкая труба для подачи сжатого воздуха из компрессора в камеру. На месте соединения ставят вентиль для регулировки давления.

Создание пеногенератора:

- К трубе приварить 2 патрубка. Первый – с торца, второй примерно посередине под углом 90 градусов.

- На выходных отверстиях патрубков закрепляют вентили для последующей регулировки подачи.

- Ко второй трубе с торца приварить патрубок – это выходная часть конструкции. Внутри патрубка установить воронку, чтобы скорость подачи пены на выходе снижалась.

- Внутри второй трубы помещается сетка, можно использовать готовый фильтр. Она должна быть утрамбована по всей длине трубы.

- Соединить две трубы, чтобы торцевые патрубки оказались с противоположных сторон. Посередине установить сопло, оно снизит скорость подачи смеси.

Соединение камеры и пеногенератора:

- Посредством шланга выходной патрубок с насосом камеры соединяется с боковым патрубком пеногенератора.

- Компрессор соединяется шлангом с торцевым патрубком пеногенератора.

- Выходной патрубок пеногенератора соединяется с бетономешалкой.

Важно! Пена должна подаваться не поверх бетонно-песчаной смеси, а в середину. Для этого обеспечивается постоянное реверсивное движение бетономешалки.

Изготовление форм:

Есть два варианта: цельные формы и разборные. Для цельных потребуется дно на которое привариваются пластины ровными ячейками нужного размера.

Есть два варианта: цельные формы и разборные. Для цельных потребуется дно на которое привариваются пластины ровными ячейками нужного размера.- Для разборной формы длинные металлические листы разрезают поперек таким образом, чтобы одни вставлялись в другие перпендикулярно и образовывали ровные ячейки.

- На дно по периметру крепятся боковые панели. Соединяются фиксаторами по бокам, на нижнем ребре можно петлями.

Пенобетон разливается по формам так, чтобы листы оставались на несколько сантиметров свободными. После застывания, снимаются фиксаторы, отклоняются боковые панели, металлические платины вытаскивают друг из друга, пеноблоки становятся свободными.

Видео-обзор установки для производства пеноблока, сделанной своими руками:

Цена зависит от сложности оборудования, технических возможностей, производительности, бренда изготовителя. Дополнительные элементы отличаются объемом.

Таблица: расценки на оборудование для производства пеноблоков.

| Тип оборудования | Наименование | Цена от, тыс. руб. |

| Модульные установки | Санни | 80 |

| Метем | 87 | |

| Robus 500MS | 235 | |

| Стационарные | Метем | 150 |

| Автоматические | Фомм-ПУСК | 2 млн 597 |

| FC100WM | 1 млн 565 | |

| Метем АЗП | 1 млн 91 | |

| Старт | 495 |

Стоимость компрессоров разнится, от 40 тыс. руб. и выше.

Цена на формы зависит от объема, от 15 тыс. руб. до 165 тыс. руб. за шт.

Заключение

Создать оборудование для производства пеноблоков своими руками не так сложно, но готовые установки от производителей делают материал качественнее. Постройка с прочными, выполненными по правильной технологии блоками имеет дольше срок службы, редко дает трещины, хорошо переносит смену времен года.

Как без особых затрат сделать пеноблок своими руками в домашних условиях?

От автора: Рад снова приветствовать вас, друзья мои. В сегодняшней статье я хочу рассказать вам, как произвести пеноблок своими руками в домашних условиях, и при этом, с минимальными затратами. Согласитесь, применение качественного и недорогого материала — это огромный плюс при строительстве, особенно, если речь идет о конструировании, например, хозяйственных построек или частного дома.

Когда-то один мой хороший друг пожаловался мне, что постройка гаража обходится ему очень дорого. Я предложил ему не покупать материал у изготовителя, а попросту сделать его самостоятельно. В ответ услышал: «Как ты себе это представляешь? Это невозможно». А вот я, в силу своего упрямства, все же заинтересовался этим вопросом, и в результате доказал ему обратное. Теперь хочу поделиться опытом с вами, дорогие читатели, и рассказать, как самому сделать пеноблок.

Итак, пеноблок — это искусственный камень, который делается из простого цементного раствора, воды, песка и пеноконцентрата. У него пористая структура, правильная геометрия и малый вес. Данное изделие обладает как преимуществами, так и недостатками.

Преимущества пеноблока заключаются в быстроте монтажа, простоте обработки ручным и портативным инструментом. Он легко пилится, фрезеруется и сверлится. Отличается высокой тепло и шумоизоляцией, устойчивостью к низким и высоким температурам. Он долговечный, экологичный, дышащий, легкий. Поры в блоке, заполненные воздухом, обеспечивают материалу высокую степень теплоизоляции.

Недостатком пенобетона является способность накапливать воду (гигроскопичность), поэтому он требует защиты от внешних атмосферных явлений.

Способы изготовления пеноблока

Сделать пеноблок можно тремя способами: классическим, сухим и методом баротехнологии. Сухой способ используется при производстве большого количества пеноблоков, что требует наличия дорогого оборудования, а способ баротехнологии применяют для создания габаритных монолитных конструкций. Такие методы нам не подходят.

Так как мы будем делать все своими руками в домашних условиях, больше всего нам подойдет классический метод. Смысл этого способа заключается в том, что пена из пеногенератора поступает в цементный раствор, который находится в бетономешалке. Там осуществляется замес. Таким образом, на выходе мы получаем пенобетонный материал.

Материалы для производства пеноблока

Хочется отметить, что изготовить пеноблок не составляет особого труда, однако важно иметь для этого подходящее помещение, необходимые материалы и инструменты:

- Цемент.

- Песок (желательно мелкий и чистый, без включений глины).

- Вода (водопроводная, без солей).

- Пенообразователь.

- Отвердитель.

- Формы для залива раствора.

- Бетономешалка.

- Пеногенератор. Если у вас его нет, его можно изготовить самому.

Чтобы не тратиться на формы, их можно сделать самостоятельно из влагозащищенной фанеры. Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

При изготовлении форм следует учитывать тот факт, что во время сушки пенобетона будет происходить воздушная усадка, поэтому готовый пеноблок может получиться меньшего размера, чем сама форма.

Как самостоятельно сделать пеногенератор

Пеногенератор — это не то устройство, которое имеется в хозяйстве у каждого, поэтому я посчитал нужным рассказать, как сделать его самому. Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Чтобы самостоятельно сделать пеногенератор, возьмите компрессор, шланги, насос, емкость и корпус с металлической сеткой. Установите емкость на пол, или любое другое устойчивое место, подсоедините шланги, предварительно оснащенные вентилями для регулировки давления. Стыки обработайте специальными муфтами.

Разведенный пенообразователь подается в емкость при помощи насоса. Процесс работы устройства происходит таким образом: в емкость с водой добавляется пенообразователь и тщательно замешивается, после чего полученная смесь вместе с воздухом поступает из компрессора в корпус конструкции. Раствор соединяется с воздухом, бьется о сетку и превращается в пену.

Источник: http://mashintop.ru/

Источник: http://mashintop.ru/

Можно, конечно, попробовать справиться и без пеногенератора, однако получить необходимое количество пены в данном случае будет крайне тяжело. Стандартная бетономешалка вряд ли справится с замесом раствора на больших оборотах.

Изготовление пеноблока

Изготовление пеноблока заключается в следующих этапах:

- Приготовление цементно–песчаного раствора.

- Приготовление пены.

- Формовка пеноблока.

- Сушка пеноблока.

- Проверка готовой продукции на качество и пригодность к использованию.

Приготовление цементно-песчаного раствора

Смесь из воды, цемента и песка готовится аналогично раствору бетона. В принципе, этот процесс знает практически каждый. Чтобы приготовить раствор, вам понадобится бетономешалка, вода, цемент и песок. Залейте в бетономешалку воду, затем насыпьте цемент и песок (1:1). Замесите. Все просто.

Приготовление пены

Для приготовления пены используйте пеногенератор. Чтобы проверить материал на качество, возьмите обычное ведро и до краев заполните полученной пеной. Переверните его вверх дном. В результате требуемой плотности (70–80 г/л) пена останется внутри.

Пенообразователь бывает двух видов. Какой из них выбрать для себя, решайте сами:

- Органический (белковый) — создан на основе натурального сырья. Пеноблоки из такого пенообразователя отличаются прочностью, экологичностью и не имеют класса опасности.

- Синтетический — не прихотлив в производстве, однако имеет 4 класс опасности. Пеноблоки из него получаются менее качественными, чем из органического.

После того как раствор замесился, добавьте в него отвердитель, готовую пену и тщательно перемешайте. Однако старайтесь сделать замес как можно быстрее, так как в результате долгого перемешивания пена попросту разрушится и качество пенобетона будет плохим.

В результате неравномерного замеса раствор будет давать усадку. Блоки, которые сделали с нарушениями технологий, легко трескаются, крошатся, имеют неровную внешнюю и внутреннюю структуру.

Формовка пеноблока

Пенобетон готов? Тогда приступайте к формованию.

В первую очередь расставьте формы на чистой, сухой, ровной поверхности. Смажьте их водой или маслом с внутренней стороны для того, чтобы в дальнейшем готовый материал было проще извлечь. Разлейте готовую смесь по формам. Металлической планкой снимите лишний раствор сверху и по краям, выровняйте поверхность.

Оставьте на сутки подсушиться. Не допускайте попадания воды или других природных осадков на изделия. Через 24 часа достаньте пеноблоки из форм и разложите их на поддонах.

Сушка пеноблока

После того, как изделия будут разложены на поддонах, или любой другой чистой поверхности, оставьте их на досушку в сухом помещении при температуре +10 градусов и выше на 2–3 недели. Если нарушить технологию изготовления, то изделие в процессе сушки будет меняться в структуре. Оно может дать сильную усадку, потрескаться или раскрошиться.

Как–то раз я слышал, что для полного высыхания пеноблока достаточно нескольких дней. Это миф. При естественном способе сушки необходимо не менее 28 дней, чтобы изделие стало достаточно прочным и, соответственно, качественным.

Постарайтесь не допустить попадания на пеноблок атмосферных осадков и минимизировать резкие перепады температур. Также следите за силой движения воздуха.

Проверка на качество и пригодность к использованию

Возьмите один готовый блок и оцените его внешний вид. Он должен быть правильной формы, с ровными углами, без трещин и других внешних повреждений. Затем разбейте изделие. Внутри не должно быть пустот и следов непромеса. В результате правильного замеса пенобетона, поры, размером около 3 мм, будут равномерно распределены.

Если показатели вас полностью устраивают, значит, вы усвоили мои советы, успешно справились с задачей, и теперь знаете, как самому сделать пеноблок.

Техника безопасности

Помните, что во время проведения всех работ вы должны соблюдать технику безопасности:

- работайте в защитных перчатках и марлевой повязке,

- рабочее место держите в чистоте и порядке,

- не допускайте попадания строительных смесей в глаза и на поврежденные участки кожи,

- не допускайте детей к месту проведения работ,

- отключайте компрессор от сети при перерыве в работе, не оставляйте его включенным без надзора.

Полезные советы

В дополнение хочу поделиться с вами несколькими полезными советами по работе с пеноблоком.

При строительстве стен нельзя класть свежие блоки, чтобы не допустить трещин на изделиях. Пеноблоку требуется много времени, чтобы набрать требуемую прочность, однако некоторые изготовители слишком рано пускают изделия в продажу, а многие покупатели этого не знают.

Перед тем, как начинать кладку, следует очистить материал от пыли и грязи, а также уровнем проверить фундамент на горизонтальность и вертикальность.

Штукатурить стены из пенобетона можно через 3–4 месяца после завершения кладки, так как блоки дают определенную усадку.

Пеноблок выгоднее класть на клей: во–первых, его расход буде меньше, чем цементно–песчаного раствора, а во–вторых, кладка стены будет выглядеть качественнее, а швы — аккуратнее. Если швы будут толстыми, теплоизоляция постройки уменьшится.

Если пеноблок не имеет ровных граней, его лучше класть на раствор, если же изделие ровное со всех сторон — рациональнее делать кладку на клей.

После того, как выложен фундамент, покройте его сверху гидроизоляционным слоем, чтобы защитить пеноблок от влаги, а затем сверху покройте цементно–песчаным раствором.

Если вы планируете класть пеноблок на клей, помните: первый слой на фундамент все равно ложится только на раствор.

Как правильно клеить и красить обои под покраску

![]()

В процессе ремонта вы остановили свой выбор отделочных материалов на обоях под покраску. Изучили виды обоев под покраску, выбрали и закупили подходящий, готовы приступать к ремонту. Не спешите, покупка обоев – это не все подготовительные работы. Перед началом непосредственно поклейки необходимо правильно выбрать клей и краску для обоев.

Выбор клея и краски для обоев

Выбор краски для обоев зависит не только от цветовых пожеланий. Основные критерии выбора – это вид используемых обоев и назначение помещения. Так, например, водорастворимая краска намного дешевле остальных аналогов, но использование такой краски во влажном помещении приведет в порче покрытия. Этот вид краски можно использовать в тех местах, куда не попадает вода. Флизелиновые, виниловые и бумажные обои покрывают водоэмульсионной краской, для стекловолоконных обоев подберите латексную или акриловую краску. Акриловый вариант наиболее универсален и долговечен, покрытие не боится влаги, устойчиво к истиранию, краску можно использовать и во влажных помещениях (ванная и кухня), и в комнатах с высокой нагрузкой на стены (прихожая). Латексная краска показывает такие же характеристики, как акриловая, разница во внешнем виде: акрил матовый, латекс глянцевый. К выбору клея для обоев отнеситесь так же ответственно, как к покупке краски. Неправильно выбранный клей приведет к отклеиванию обоев. Бумажные обои отлично держит виниловый клей, он долго сохнет, что дает время для коррекции тонкого полотна. Для флизелиновых обоев выбирайте специальный флизелиновый клей. Специализированного клея потребуют и стекловолоконные обои, они тяжелые и другой клей их не удержит на стене и тем более потолке.

Поклейка обоев под покраску

Процесс поклейки обоев под покраску в целом похож на оклейку обычными обоями, однако, имеется несколько нюансов, которые необходимо учесть перед началом работы.

- Подготовка основания не требует тщательного выравнивания, но при наличии резких или больших перепадов, стены придется подравнять. Кроме того, стены желательно привести к одному цвету, чтобы колер лег одинаково на всей площади окраски.

- Если стены до этого были покрашены, то водоэмульсионную краску достаточно протереть тряпкой, а вот масляную краску придется удалять.

- Демонтируйте розетки и выключатели, отключите электричество, закройте места с проводами полиэтиленом.

Обои нарезайте на 5 см больше высоты потолков, чтобы можно было подогнать рисунок. При сложном рисунке не стоит нарезать обои впрок, режьте по одной полосе. При работе со стеклообоями не забудьте о респираторе и перчатках, мелкая крошка при нарезке не должна попасть на кожу или слизистую.

- При поклейке бумажных обоев клей наносите на стену и на полотно, флизелиновым и стеклообоям достаточно клея на основании.

- Обои под покраску клейте только стык в стык. Места, поклеенные внахлест, после окрашивания будут выделяться визуально.

- Секрет от дизайнеров: клейте флизелиновые обои параллельно полу. Такое расположение сделает финальное покрытие визуально цельным.

Покраска обоев

Процесс окрашивания обоев тоже имеет несколько особенностей, выполнение которых поможет сделать финальное покрытие идеальным.

- Чтобы краска для обоев легла ровно, важно дождаться полного высыхания полотна на стене. В зависимости от условий влажности и температуры в помещении, для этого этапа понадобится 2-3 суток. Но и задерживаться с покраской не рекомендуют производители, пока на обои не осела пыль и частички грязи.

- Труднодоступные места прорабатывайте кисточкой, остальную площадь красьте при помощи валика. Не наносите краску многократно на одно и то же место во избежание неравномерного прокрашивания.

- Существует несколько технологий окрашивания обоев. Покраска поверх обоев даст равномерный оттенок. Окрашивание внутренней стороны полотна придает необычный мягкий оттенок фона. Сложное двухцветное окрашивание доступно при использовании глубоких рельефов, когда выступающие части отмывают от краски и покрывают другим тоном.

- При окрашивании стеклообоев предварительно нанесите тонкий слой грунтовки, чтобы сократить количество впитывания краски материалом.

Поклейка стен обоями под краску – универсальный способ украшения интерьера практичной и долговечной отделкой.

Обои для покраски стен: выбор, поклейка и покраска

Содержание статьи:

- Достоинства и недостатки

- Основные разновидности

- Бумажные

- Флизелиновые

- Стеклообои

- Выбор краски

- Виды клея

- Подготовительные работы

- Как клеить обои

- Технология покраски

Обои под покраску — это особый вид обоев, которые наклеиваются на стену для получения качественной поверхности под окрашивание и для украшения интерьера. Предлагаем ознакомиться с характеристиками полотнищ этого вида и правилами приклеивания материала.

Достоинства и недостатки обоев для покраски стен

Обои для покраски стен производят из многих материалов, их достоинства зависят от свойств ингредиентов, но есть положительные стороны, одинаковые для всех моделей:

-

Полотно способно выровнять небольшие неровности стены (например, трещины).

Покраска стен с использованием тяжелых обоев обходится дешевле, чем покраска шпаклеванных стен благодаря отсутствию доработки поверхности.

Полотно обработано специальными веществами, поэтому влага изделию не страшна. При наклеивании листы не деформируются и не сжимаются.

Материал паро- и воздухопроницаем, что гарантирует отсутствие плесени за листами.

В составе материала нет вредных для человека элементов.

Тяжелые обои обладают звукоизолирующими свойствами.

Многие модели хорошо переносят солнечный свет.

Поврежденное полотно легко заменить в сухом состоянии, достаточно оторвать любой угол и приложить к нему нагрузку. Предварительное замачивание перед демонтажем листов не требуется.

Небольшие повреждения можно замаскировать краской или шпаклеванием.

Обои можно многократно перекрашивать, главное, чтобы оставалась видна фактура.

На стройрынках есть модели разнообразных цветов и фактуры, самый требовательный пользователь найдет товар по вкусу.

Краску под обои подбирают под цвет мебели или основных элементов интерьера.

Недостаток обоев — высокая стоимость. Некоторые модели стеклообоев не рекомендуется клеить в детских и спальнях из-за наличия в их составе мелких минеральных волокон.

Основные разновидности обоев для покраски

Наносить краску можно только на бумажные, флизелиновые обои или стеклообои, со специальными метками производителя. Полотно после изготовления сворачивается в рулоны, его размеры обычно отличаются от стандартных моделей. В магазинах есть листы 17×0,53 м, 25х1,06 м, 33,5×0,53, 125×0,75 м. Большие размеры снижают количество отходов, также на стене уменьшается число стыков. Если вы не знаете, как выбрать обои под покраску на стены, ознакомьтесь с особенностями наиболее распространенных видов покрытий.

Бумажные обои

Полотна из бумаги считаются дешевыми образцами. Они состоят из двух слоев бумаги и наполнителя из опилок между ними, поэтому они толстые и плотные. Благодаря среднему слою листы имеют красивую рельефную поверхность. Бумажные обои выпускают с рисунками на парадной стороне или без них. Изображения создаются тиснением на специальном оборудовании. Обычно бумажные обои белого цвета, реже встречаются модели светлых пастельных оттенков.

Обои без рисунков можно быстро наклеить на стену. Перегородки после отделки становятся визуально бесшовными и однородными. Обои пропитаны специальной жидкостью, не пропускающей пар и воду внутрь листов. Пользователи должны знать, что бумажные обои — непрочные, со временем они могут обвиснуть или растянуться. Красят покрытие 5-7 раз.

Флизелиновые обои

Флизелиновые обои являются самыми распространенными из всех видов покрытий для покраски. Материал состоит из флизелиновой основы и наружного винилового покрытия. Флизелин — нетканый материал из целлюлозного и текстильного волокна с полимерным связующим. В процессе производства материал термообрабатывают, лицевая сторона становится рельефной, а противоположная остается гладкой.

Винил — достаточно хрупкий, и без защиты очень быстро осыпается, поэтому листы после поклейки обязательно красят. Другой вариант — приобретать уже покрашенные изделия. Обои выпускаться белыми или цветными. Покрашенные обои можно со временем перекрасить более темным оттенком.

Материал выдерживает значительную механическую нагрузку, его трудно смять и разорвать. Часто такими обоями оклеивают стены в новых строениях, которые могут дать усадку и деформироваться — обои способны удержать трещины. Они в большей степени, чем бумажные, способны скрывать дефекты стен.

Недостатком флизелиновых обоев является непрочность лицевого слоя. Рекомендуется не ставить мебель, которая часто передвигается, близко к стенкам.

Несколько советов по выбору флизелиновых обоев: не приобретайте тонкие образцы, при поклейке они могут растягиваться, что мешает работе; невыразительная фактура через несколько покрасок не будет видна на стене.

Стеклообои

Изготавливают материал из стеклянной нити, которую выплавляют из доломита, извести, кварцевого песка и соды. Стеклообои выделяются особой прочность, не горят, в остальном имеют свойства, аналогичные другим видам обоев для краски. Покрытие обладает высокой износостойкостью, стены можно мыть даже со щеткой. Рекомендуется использовать в офисах, гостиницах и других общественных местах с большим количеством людей, где часто моют стены.

Ширина полотнища больше, чем у других подобных материалов, что уменьшает количество соединений на стенах. Лицевая сторона полотна имеет специфическую рельефную поверхность в виде рогожек, паутинок, ромбов. Обои можно клеить не более 10-12 раз, иначе краска закроет рисунок полотнища.

Выбор краски для отделки обоев на стенах

Краску для обоев выбирают в зависимости от функционального назначения помещения, типа обоев и с учетом пожеланий человека. Краску можно приобрести в заводской упаковке или заказать у продавца любым объемом с оттенком на свое усмотрение. На специальном аппарате ингредиенты смешиваются, и получается понравившийся заказчику цвет.

Каждый тип обоев покрывается своей краской. Флизелиновые и бумажные обои красят водоэмульсионной краской, стеклообои — латексной или акриловой. При первом окрашивании поверхность покрывают двумя слоями, с промежутком минимум в один час. Через несколько лет наносят только один слой.

Водорастворимые средства для покраски обоев на стенах стоят дешевле остальных красящих средств и позволяют сохранить значительные средства. Однако такие растворы легко стираются с поверхности и боятся влаги.

Самой популярной краской для обоев является акриловая. Она производится только матовой, но количество оттенков — огромное. Акриловая краска не боится воды, она обладает высокой устойчивостью к истиранию, поэтому можно использовать в любых помещениях.

Латексная краска отличается высокими эксплуатационными характеристиками, что обеспечивает высокое качество покрытия. Это единственная краска, создающая глянцевое покрытие. Степень глянца указана на коробке с раствором.

При расчете количества банок краски предлагаем ориентироваться на следующие значения: 1 л краски покрывают 10-12 м 2 не впитывающих обоев и 7-8 м 2 впитывающих.

Правильно выбранный цвет и фактура краски благоприятно влияет на человека и формирует в комнате комфортную обстановку. При выборе краски воспользуйтесь нашими советами:

-

Матовые краски с грубоватой текстурой используют в больших комнатах и холлах.

Полуматовые краски дают слабый отблеск, они хорошо смотрятся в спальнях и помещениях с небольшим количеством людей.

Полуглянцевыми красками окрашивают стены в детских комнатах, кухнях, ванных. Они дают хороший блик и быстро моются. Для получения качественной поверхности стены должны быть тщательно выровнены.

Глянцевые краски используют в темных помещениях. Они обладают чрезмерными светоотражающими свойствами, поэтому в светлых комнатах блики будут резать глаза.

Атласной краской покрывают стены на кухне и ванной, она отличается долговечностью.

Бежево-красная гамма рекомендуется для спокойных людей, холодные тона предпочтительнее для людей с подвижной психикой.

Белый цвет визуально увеличивает размер комнаты, стирает углы, но оформление может показаться скучным.

Голубой придает помещению строгий вид, также визуально расширяет пространство.

Светло-зеленый цвет успокаивает, снижает артериальное давление.

Темно-зеленый цвет полотна и светлая мебель создает уют в гостиной.

Желтый цвет позитивно сказывается на самочувствии, создает радостную атмосферу.

Рекомендуется стены окрашивать в несколько цветов, тогда интерьер становится стильным.

Маленькие помещения покрывайте светлыми тонами (белыми, лимонными), они расширяют границы комнаты.

Вертикальные полосы на листах увеличивают высоту комнаты.

К выбору краски подходите ответственно. Рекомендуется вначале купить поллитра краски и покрасить небольшой отрезок выбранных обоев. После высыхания посмотрите, как он выглядят при разном освещении. При удовлетворительном результате можно покупать материал на всю площадь.

Виды клея для обоев под краску

На рынке стройматериалов есть огромный выбор клеевых растворов для обоев. На первый взгляд, в них можно запутаться, но не все так сложно. В большинстве случаев производители выпускают клей для единственного вида покрытия.

Особенности выбора клея:

-

Клеевой состав должен обеспечить хорошее сцепление тяжелых обоев со стенами, поэтому обычный для виниловых листов не подойдет.

Бумажные обои фиксируют только специальным виниловым клеем. Он сохнет долго и позволяет переклеивать листы при недавнем закреплении.

Стеклообои кладут на клей для стеклообоев. Он рассчитан на тяжелые листы и обеспечивает прочную фиксацию к стене даже во влажных помещениях.

Для стеклообоев с цветным пигментом часто приобретают клей Оскар. Клеи Pufar, Kleo Ultra — морозостойкие, они могут использоваться где угодно.

Некоторые образцы, например, Virtual Aqua Plus, продаются с клеевым слоем, перед применением изнаночную сторону увлажняют и прижимают к стене.

Перед покупкой внимательно прочитайте свойства раствора. Если есть возможность, выбирайте образцы с добавлением антисептиков, которые защитят стену от грибка.

Обычно клей выпускают сухим и продают в упаковке или на развес. Количество материала для работы можно подсчитать, исходя из расчета 250-300 г готовой смеси — на 1 м 2 обоев. Точный расход зафиксирован на упаковке.

Приготовить смесь несложно, достаточно развести порошок в определенной пропорции в миске с водой. Раствор готовят из расчета 200 г сухой смеси на 3-5 л воды. В емкость наливают допустимое количество воды и высыпают тонкой струйкой порошок при постоянном перемешивании. После высыпания всей смеси оставьте жидкость на 5-10 мин. для набухания, а затем еще раз перемешайте.

Подготовительные работы перед монтажом обоев под покраску

Получение качественного покрытия без специальных приспособлений невозможно. Перед тем как красить обои под покраску на стене, запаситесь следующими приспособлениями:

-

Для покраски найдите меховый валик, для создания рисунков — кисть.

Прижимная гладилка для разглаживания обоев, с ее помощью выдавливают воздух из-под листов.

Мягкий валик для разглаживания стыков обоев.

Обойная щетка с мягким волокнами для разглаживания чувствительных обоев.

Щетка для нанесения клея на полотно.

Валик из синтетического материала для нанесения клея на стены.

Прежде чем клеить обои, проверьте состояние стен и подготовьте место работы:

-

Полностью снимите со стены старые обои, для чего смочите их водой и оставьте на время, чтобы они xopoшо пропитались. С помощью шпателя очистите поверхность от покрытия.

Стену, покрашенную водоэмульсионной краской, тщательно протрите мокрой тряпкой.

Масляную краску со стены снимают механическим способом, например, дрелью с особой насадкой.

Заделайте на стене шпаклевкой глубокие забоины и трещины и прогрунтуйте перекрытие. Во влажных помещениях стены дополнительно пропитайте фунгицидным составом.

На полу подготовьте ровную поверхность длиной, немного большей высоты стены комнаты. Такой участок можно найти в коридоре.

Тщательно очистите пол на выделенном отрезке от грязи. На нем будут укладываться отрезы обоев для нанесения клея. Можно также собрать стол из двух козлов и листа ДСП.

В холодное время года установите в помещении обогреватели и нагрейте его до температуры +18-25 градусов.

Позаботьтесь о хорошем освещении для обеспечения подгонки листов друг к другу.

Как клеить обои под покраску на стену

Отделка стен обоями под краску мало отличается от работы с обыкновенными обоями, но плотность и толщина листов вносит свои коррективы в технологию покрытия.

Закройте окна и двери в помещении во избежание сквозняков. Движение воздуха может привести к отслаиванию изделий от стены. С помощью отвеса проведите на стене вертикальную линию, которая будет служить базой для наклейки первого отреза. Линию лучше проводить возле окна или в углу.

Измерьте на стене расстояние между потолком и полом в нескольких местах, увеличьте размер на 5 см. Если на полотне нет рисунков, нарежьте из заготовок необходимое количество полос. При наличии рисунков полосы отрезают после наклеивания предыдущего куска, с учетом расположения изображений.

Стеклообои разрезают острыми ножницами или макетным ножом. Резать необходимо осторожно, ведь волокно может раскрошиться и попасть на тело. Желательно во время работы со стеклообоями надевать респиратор.

Положите первый лист на пол парадной стороной вниз. Нанесите раствор щеткой от середины листа к краям, хорошо промазывая углы и края. Бумажные обои не любят толстый слой клея, листы могут порваться. Обработанную часть сложите вдвое. Нанесите клей на вторую половину обоев. Оставьте полотнища на пропитку на срок, приведенный в инструкции.