Как отремонтировать сварочный инвертор своими руками

Все большую популярность среди мастеров сварщиков завоевывают инверторные сварочные аппараты благодаря своим компактным размерам, небольшой массе и приемлемым ценам. Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре.

Устройство сварочного инвертора

Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули.

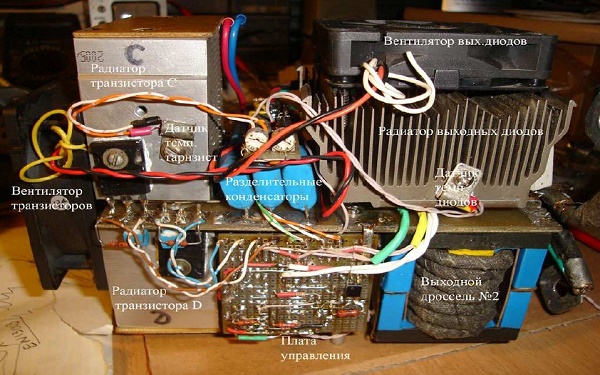

- Первичный выпрямительный блок. Этот блок, состоящий из диодного моста, размещен на входе всей электрической цепи аппарата. Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

- Конденсаторный фильтр. Подсоединяется параллельно к диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В, и по емкости от 470 мкФ для каждого конденсатора.

- Фильтр для подавления помех. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

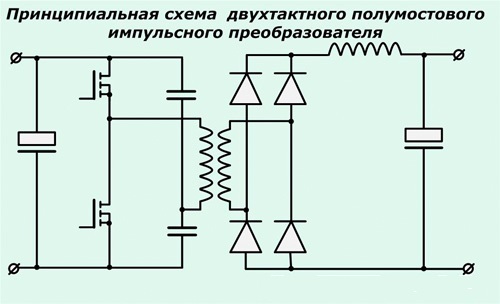

- Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в инверторах, могут быть двух типов: двухтактные полумостовые и полные мостовые. Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.

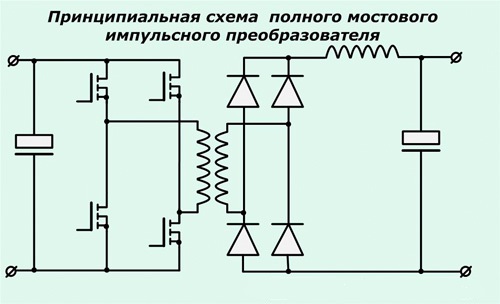

Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр.

Как работает инвертор

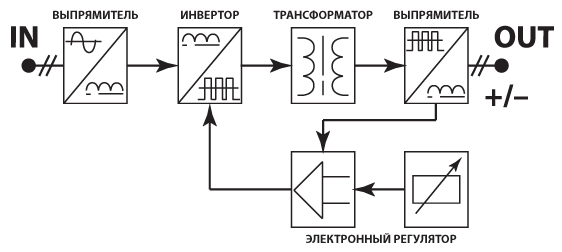

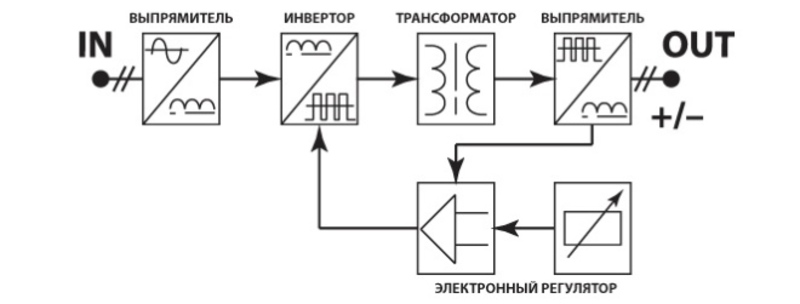

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Причины поломок инверторов

Современные инверторы, особенно сделанные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Объясняется это тем, что при работе агрегата его внутренние модули выделяют много тепла. Хотя для отвода тепла от силовых узлов и электронных плат используются и радиаторы, и вентилятор, этих мер порой бывает недостаточно, особенно в недорогих агрегатах. Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Обычно это правило называется “Продолжительность включения” (ПВ), которая измеряется в процентах. Не соблюдая ПВ, происходит перегрев основных узлов аппарата и выход их из строя. Если это произойдет с новым агрегатом, то данная поломка не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, на его радиаторах оседает пыль и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и поломке электрических узлов. Если от присутствия пыли в воздухе избавиться нельзя, требуется почаще открывать корпус инвертора и очищать все узлы аппарата от накопившихся загрязнений.

Но чаще всего инверторы выходят из строя, когда они работают при низких температурах. Поломки случаются по причине появления конденсата на разогретой плате управления, в результате чего происходит замыкание между деталями данного электронного модуля.

Особенности ремонта

Отличительной особенностью инверторов является наличие электронной платы управления, поэтому диагностировать и устранить неисправность в данном блоке может только квалифицированный специалист. К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата. Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

Из вышесказанного становится понятно, что, не имея необходимых навыков и знаний, приступать к ремонту аппарата, особенно электроники, не рекомендуется. В противном случае ее можно полностью вывести из строя, и ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

Основные неисправности агрегата и их диагностика

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается

Очень часто данная поломка вызывается неисправностью сетевого кабеля аппарата. Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта “дежурки” на примере инвертора марки Ресанта показана в этом видео.

Нестабильность сварочной дуги или разбрызгивание металла

Данная неисправность может вызываться неправильной настройкой силы тока для определенного диаметра электрода.

Также следует учитывать и скорость сварки. Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Сварочный ток не регулируется

Если не регулируется сварочный ток, причиной может стать поломка регулятора либо нарушение контактов подсоединенных к нему проводов. Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Большое энергопотребление

Чрезмерное потребление электроэнергии, даже если аппарат находится без нагрузки, вызывает, чаще всего, межвитковое замыкание в одном из трансформаторов. В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

Электрод прикипает к металлу

Такое происходит, если в сети понижается напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, потребуется правильно выбрать и настроить режим сварки (согласно инструкции к аппарату). Также напряжение в сети может проседать, если аппарат подключен к удлинителю с малым сечением провода (меньше 2,5 мм 2 ).

Нередко падение напряжения, вызывающего прилипание электрода, происходит при использовании слишком длинного сетевого удлинителя. В таком случае проблема решается подключением инвертора к генератору.

Горит перегрев

Если горит индикатор, это свидетельствует о перегреве основных модулей агрегата. Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

На самом деле, различных поломок и причин, вызывающих их, может быть достаточно много, и перечислить их все сложно. Поэтому лучше сразу понять, по какому алгоритму проводится диагностика сварочного инвертора в поисках неисправностей. Как проводится диагностика аппарата, можно узнать, посмотрев следующее обучающее видео.

Ремонт сварочных инверторов своими руками

Сварочные аппараты инверторного типа являются распространенными моделями благодаря их мобильности и возможности работать практически от любого напряжения питающей сети в интервале от 175 В до 240 В. Однако возможны случаи выхода из строя сварочников. Причин поломок много, и для ремонта сварочных инверторов необходимо знать основные неисправности, устройство и принцип работы. Произвести ремонт инверторных сварочных аппаратов своими руками несложно.

Сварочные аппараты инверторного типа являются распространенными моделями благодаря их мобильности и возможности работать практически от любого напряжения питающей сети в интервале от 175 В до 240 В. Однако возможны случаи выхода из строя сварочников. Причин поломок много, и для ремонта сварочных инверторов необходимо знать основные неисправности, устройство и принцип работы. Произвести ремонт инверторных сварочных аппаратов своими руками несложно.

Общие сведения об инверторах

Сварочные трансформаторные аппараты имеют незначительную стоимость по сравнению с устройствами инверторной сварки и простоту устройства, позволяющую произвести несложные операции по ремонту. К главным недостаткам нужно отнести их габариты, вес и чувствительность к параметрам питающей сети. При низких значениях напряжения (U) варить практически невозможно, так как мощность, потребляемая аппаратом, существенно возрастает, а счетчики электроэнергии имеют предел мощности до 6 кВт.

В результате этого происходит срабатывания защиты: срабатывает автомат через определенное время из-за нагрева или сгорают предохранители на пробках. Если поставить автомат защиты с большим значением или использовать «жучок» (шунтирование предохранителя медным проводом большего диаметра), то вероятность возгорания проводки возрастает.

Кроме того, при работе с обыкновенной трансформаторной сваркой происходят кратковременные перепады значения U, из-за которых может выйти из строя другая аппаратура и бытовые приборы. Трансформаторные сварочные аппараты стоят сравнительно недорого и очень легко ремонтируются из-за их простого устройства. Однако обладают значительным весом и очень чувствительны к напряжению питания (U). При низком U производить сварочные работы просто невозможно, так как происходят значительные перепады U, в результате которых могут выйти из строя бытовые приборы. Для избежания всех этих неудобств при работе и используют инверторные аппараты.

Устройство и особенности работы

Инверторная сварка применяется в домашних условиях и на различных предприятиях. Она обеспечивает стабильное горение сварочной дуги при высокочастотном токе. Аппарат устроен в виде мощного импульсного блока питания (ИБП), работа которого основана на принципах:

- Преобразование переменного питающего (сетевого) U в постоянное.

- Преобразование постоянного в переменный высокочастотный ток.

- Выпрямление тока с сохранением частоты.

Если следовать этим принципам построения, то происходит значительное уменьшение сварочника в несколько сотен или тысяч раз. Кроме того, такое устройство позволяет оборудовать аппарат дополнительным охлаждением.

Для осуществления качественного ремонта сварочного инвертора нужно знать устройство и принцип работы. Благодаря пониманию работы, возможно грамотно произвести диагностику, выяснить причину неисправности и устранить ее самостоятельно. Сварочный аппарат инверторного типа состоит из основных узлов (рисунок 1):

- Выпрямитель.

- Инвертор.

- Трансформатор.

- Выпрямитель высокочастотный.

- Схема управления (электронный регулятор).

Рисунок 1 — Блок-схема сварочного инвертора.

Выпрямитель состоит из полупроводникового выпрямительного моста и фильтра, выполненного на конденсаторе. Диодный мост выпрямляет переменный ток питающей промышленной сети. При прохождении переменного тока через диод происходит пропускание тока в одном направлении. В результате этого ток становится постоянным, но в нем преобладают значительные пульсации. Ток с такими параметрами не подходит для питания инвертора, так как он работает только от постоянного тока. Для сглаживания пульсаций применяется конденсатор большой емкости (2200.5000 мкФ).

После преобразования U запитывается инвертор. Инвертор представляет собой набор радиоэлементов для генерации необходимого переменного U для высокочастотного импульсного трансформатора. Основными элементами являются мощные ключевые транзисторы и микросхема для получения команд от схемы управления инвертором, а также для корректной работы последнего. Транзисторы переключаются с высокой частотой, которая зависит от текущей модели сварочника. Она может колебаться в диапазоне от 35 до 95 кГц. Подключение транзисторов происходит к понижающему импульсному трансформатору.

Импульсный трансформатор преобразует входящее U, полученное на выходе инвертора в низкое. К вторичной обмотке трансформатора подсоединяется высокочастотный выпрямитель, преобразующий переменный высокочастотный ток в постоянный. При этом преобразовании частотные характеристики сохраняются. Эффективность сварки повышается при использовании высокочастотного тока.

Электронный регулятор применяется для осуществления контроля при работе аппарата, диагностики и выдачи команд для инвертора. Кроме того, он позволяет менять ток сварки.

Благодаря такому исполнению, сравнительно мобильные инверторные сварочники обладают отличными характеристиками:

- Первичный источник питания (сетевое U и ток): 157.275 В и 20.30 А.

- Параметры U холостого хода: 70.85 В.

- U при формировании дуги: 22.35 В.

- Диапазон выставления тока сварки: 20.300 А.

- Время нагрузки при максимальном I сварки:5.10 мин.

- Типы электродов: «1», «2», «3», «4», «5», «6».

- Значение средней массы: 5.7 кг.

Ремонт аппаратов инверторной сварки

Если внимательно изучить устройство, функции и принцип действия каждого узла, то выявить и устранить неисправность инверторного сварочного аппарата самостоятельно достаточно просто. Многие сварщики начинают искать фирмы, где отремонтировать сварочный инвертор по низкой цене. Но они забывают о том, что фирма или отдельное лицо может поменять детали инвертора на менее качественные. Нужно понять причину проблемы и найти способ для ее решения. Начинать нужно с самого простого и заканчивать сложным. Кроме того, следует внимательно осмотреть инверторный аппарат на наличие подгораний силовых кабелей, поступление питания из сети.

Если внимательно изучить устройство, функции и принцип действия каждого узла, то выявить и устранить неисправность инверторного сварочного аппарата самостоятельно достаточно просто. Многие сварщики начинают искать фирмы, где отремонтировать сварочный инвертор по низкой цене. Но они забывают о том, что фирма или отдельное лицо может поменять детали инвертора на менее качественные. Нужно понять причину проблемы и найти способ для ее решения. Начинать нужно с самого простого и заканчивать сложным. Кроме того, следует внимательно осмотреть инверторный аппарат на наличие подгораний силовых кабелей, поступление питания из сети.

Для ремонта необходимо изучить схему и неисправности. Неисправности можно разделить на несколько групп: простые, средние и сложные.

Простые поломки

Простые поломки возникают, как правило, при неверном режиме эксплуатации любого прибора и устройства. Этот тип неисправностей не требует особой квалификации и состоит, в основном, из примитивных поломок, устраняемых очень легко и быстро. Следует очень внимательно отнестись к решению проблемы по ремонту инверторной сварки своими руками, так как простая поломка из-за необдуманных действий может привести к более серьезным последствиям. К простым неисправностям можно отнести следующие типы:

Простые поломки возникают, как правило, при неверном режиме эксплуатации любого прибора и устройства. Этот тип неисправностей не требует особой квалификации и состоит, в основном, из примитивных поломок, устраняемых очень легко и быстро. Следует очень внимательно отнестись к решению проблемы по ремонту инверторной сварки своими руками, так как простая поломка из-за необдуманных действий может привести к более серьезным последствиям. К простым неисправностям можно отнести следующие типы:

- Отсутствие сетевого питания инвертора (инвертор «отказывается» включаться).

- Влажность корпуса.

- Пыль внутри инверторного аппарата.

- Нестабильная дуга.

- Отсутствие полной мощности аппарата.

- Залипание электрода.

- Ослабление креплений.

- Разбрызгивание металла.

Отсутствие сетевого питания возможно по нескольким причинам: отсутствие U, дефект кабеля питания инвертора, сгорание предохранителя. Кроме того, существует вероятность поломки электроники аппарата, но эта неисправность не относится к простым, так как требует определенных навыков. Способы устранения очень просты. Например, при отсутствии питающего U нужно произвести замер вольтметром в розетке. При обрыве сетевого кабеля нужно его прозвонить, найти проблемный участок и заменить его. Если произошло сгорание предохранителя, то следует его поменять на исправный (нельзя ставить «жучок», так как это может привести к окончательному выходу из строя).

При работе во влажном помещении нужно просушить содержимое сварочника. Нельзя запускать его, так как постоянно будет выбивать автоматы и перегорать нить предохранителя. Следует помнить о том, что влага — злейший враг любой аппаратуры.

Пыль является отличным проводником электричества. Сварочный аппарат необходимо периодически чистить. Запыленность может привести к более тяжелым последствиям.

При нестабильной дуге и разбрызгивании металла следует проверить ток сварки. В основном, элементарным решением проблемы является его увеличение. Существует определенная зависимость тока от толщины электрода: диаметр электрода нужно умножить на показатели 20-40 А. При вычислении получается необходима сила тока. Например, при работе используется электрод «4» и ток для комфортной работы (при нормальном входном напряжении): I = 4 * 40 = 160 А. Выбор значений из диапазона от 20 до 40 зависит от толщины металла: на каждые 1 мм приходиться коэффициент, кратный 5. Например, нужно рассчитать ток сварки для металла 2 мм и электрода «3». Алгоритм расчета следующий:

- Максимальный ток сварки: Iсв = 3 * 40 = 120 А.

- Ток для 2 мм металла: I = Iсв — 2 * 5 = 120 — 10 = 110 А.

Этот алгоритм используется при нормальном сетевом U (210.225 В). При 110 А сварочные работы будут выполнены аккуратно и вероятность прожога металла минимальная.

При прилипании электрода виновником оказывается пониженное U питающей сети, и для устранения этой проблемы нужно увеличить ток сварки. Кроме того, нужно почистить гнезда и контакты, а также удостовериться в проводе переноски, так как ее сечение должно быть больше 3 кв. мм.

Периодическое отключение аппарата происходит в результате перегрева. В этом случае нужно дать ему остыть в течение 25-40 минут.

Средняя степень

Поломки этого типа возникают при сгорании определенного радиоэлемента. Исправление неполадок этого рода не требует особой квалификации. Основным навыком является умение работать с паяльником или паяльной станцией. В основном, они выявляются при визуальном осмотре. Причины могут быть разнообразны:

- Подгорание резисторов.

- Вздутие электролитических конденсаторов.

- Сгорание трансформатора.

- Обугливание диодов.

- Порча монтажной платы при возгорании.

Оптимальным способом исправления является выпаивание детали и замена ее на такую же или аналог.

Сложные неисправности

При средних поломках все выясняется визуально. Однако бывают ситуации, когда визуальный осмотр не дает положительный результат. Для этого применяется метод анализа схемы инвертора и выявление неисправности, а также дальнейшее ее устранение.

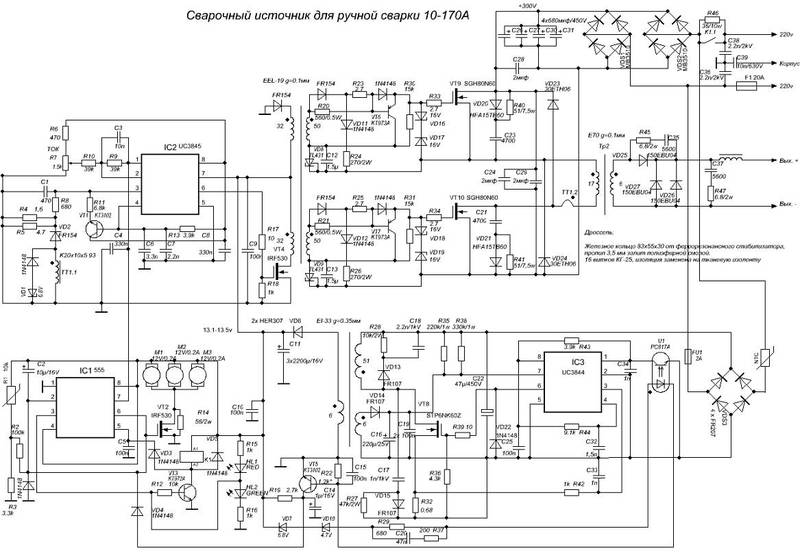

Для ремонта нужны знания в области электротехники, контрольно-измерительные приборы (мультиметр и осциллограф), схема инвертора (схема 1) и немного уверенности в своих силах. «Слабым местом» сварочника инверторного типа являются плата управления и БП. Если неисправна плата управления, то происходит светодиодная индикация (светодиод желтого цвета), свидетельствующая о невозможности запускаться в нормальном режиме.

Схема 1 — Схема инвертора РЕСАНТА САИ

Для осуществления ремонта нужно разобрать инвертор и произвести снятие разъемов с плат. После этого нужно выполнить контрольные измерения напряжений платы управления и сравнить с табличными исправной ПУ. Например, один из вариантов можно рассмотреть в таблице 1.

| № вывода ПУ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Исправная ПУ | 4,07 | 2,72 | 4,87 | 0,68 | 14,5 | 0,05 | 0,04 | 3,25 | 7,12 | ||

| Измеряемая ПУ | 0,23 | 15 | 0,01 | 2 | 17,2 | 6,99 |

Таблица 1 — Сравнение измерений.

Согласно таблице 1, нужно сделать вывод о неисправности ПУ. На ПУ есть микросхема типа UC3845D, нужно снять контрольные U и сделать выводы (таблица 2).

| № вывода микросхемы | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Корректная работа | 1,95 | 0,2 | 2,07 | 2,52 | 15,1 | 5,1 | ||

| Измеряемая микросхема | 0,04 |

Таблица 2 — Сравнение U UC3845B.

На микросхеме (7-я нога) питание отсутствует, следовательно, нужно искать причину в радиокомпонентах, работающих вместе с этой микросхемой. В этой ситуации нужно проверить микросхему LM324N, которая управляет первой при помощи команд-импульсов (таблица 3).

| № вывода | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Исправна | 0,81 | 4,02 | 14,87 | 3,06 | 4,73 | 0,02 | 0,04 | 15,1 | 4,82 | 4,87 | 6,74 | 0,88 | ||

| Текущая | 1,91 | 15 | 15,37 | 4,69 | 14,2 | 0,03 | 14,97 | 4,8 | 4,83 | 7,72 | 0,1 |

Таблица 3 — Сравнение режимов работы микросхемы LM324N.

Далее нужно рассмотреть цепь деталей, завязанных на 7-ю ногу. Причиной является неисправный smd-резистор R4. Нужно произвести замену, собрать инвертор (подключить только разъемы и проверить). Результат выполненной работы: желтый светодиод не горит, а, следовательно, аппарат исправен. Нужно отключить его от сети и собрать полностью. Таким способом следует искать и другие неисправности, ничего сложного в этом нет.

Далее нужно рассмотреть цепь деталей, завязанных на 7-ю ногу. Причиной является неисправный smd-резистор R4. Нужно произвести замену, собрать инвертор (подключить только разъемы и проверить). Результат выполненной работы: желтый светодиод не горит, а, следовательно, аппарат исправен. Нужно отключить его от сети и собрать полностью. Таким способом следует искать и другие неисправности, ничего сложного в этом нет.

Таким образом, для устранения неисправностей различного вида нужно знать основное устройство инвертора и его принцип действия. В основном устранить неисправность не составляет труда.

Для этого нужно понять причину, разобрать и внимательно осмотреть все соединения, радиодетали (подгоревшие резисторы, «вздувшиеся» электролитические конденсаторы и так далее). Кроме того, нужно следить за правильной эксплуатацией и производить периодически техосмотр аппарата. Эти меры предосторожности позволят существенно увеличить срок службы сварочника.

Originally posted 2018-07-04 08:14:15.

Выявление поломок и способы ремонта сварочных инверторов своими руками

Со времен начала «нулевых» к инверторным сварочным работам прибегают все чаще и чаще, что вполне объяснимо. Сейчас можно без труда купить бюджетный аппарат, который отвечает всем требованиям.

Такие механизмы могут похвастаться хорошими техническими характеристиками. Этого может вполне хватит для простого ремонта – например, на даче или в гараже.

Если сварочный трансформатор и выпрямитель имеют узкое предназначение, то инвертор для сварки используется очень часто.

Посредством микросхем, которые по праву называют душой механизма, разработчикам удалось наделить аппарат для сварки рядом преимуществ с одновременным уменьшением его веса.

Как бы нам не хотелось подольше не вспоминать о ремонте, сложные приборы иногда становятся неисправны. Мы поделимся своим опытом в вопросе наиболее частых поломок.

После прочтения статьи у вас получится починить инвертор. В материале вы найдете много полезных советов. Надеемся, они вам пригодятся.

- Что выходит из строя наиболее часто?

- Искры в инверторе

- Аппарат отказывается варить

- Перегрев инвертора

- Механизм не включается

- Ток не налажен

- Электрод и металл «залипают»

- Определяем поломку

- Подведем итоги

Что выходит из строя наиболее часто?

Искры в инверторе

В недорогих инверторах такая поломка встречается часто. Выглядит это так: аппарат выдает искру, но при этом отказывается работать. Этому есть логические объяснения, о которых мы и поведаем.

Первым делом стоит внимательно взглянуть на сварочные кабели: очень часто они нуждаются в «реанимации». На первый взгляд явных дефектов может и не быть, но на всякий случай возьмите новые кабели и вставьте их в массу с держаком.

Таким образом дуга зажжется, и у вас будет возможность проверить разъемы на качество работы.

Иногда из инвертора не прекращают исходить искры. Тогда нужно проверить электролитические конденсаторы, находящиеся в преобразователе. Как бы печально это не звучало, но эти поломанные детали нужно поменять на новые.

Имеете богатый опыт в таком вопросе? Попробуйте провести ремонт самостоятельно. Во всех других случаях вышли из строя провода, которые находятся на пакетном выключателе. А вдруг последние обгорели?

Не расстраивайтесь: ремонт дается далеко не всем. Чтобы не терять время, нужно обратиться к мастеру. Он вернет ваш инвертор к рабочему состоянию.

Аппарат отказывается варить

Может случиться и так, что индикаторы света будут гореть, а процесс сварки так и не запустится. Как правило, это связано с перегревом инвертора. Об этом мы поговорим через минуту.

А пока – проверьте сварочные кабели на целостность или же подключите новые и снова попытайтесь запустить механизм. Возможно такой простой ремонт сразу поможет.

Перегрев инвертора

Речь идет об одной из частых проблем. В том случае, когда аппарат работает 10-15 минут без остановки, он может перегреться и на время выключится. Это происходит вопреки тому, что на многих инверторах стоит блокировка от перегрева.

Решение вопроса и выполнение ремонта – вполне логичное: просто выключите аппарат на 30 минут и дайте ему остыть. Только спустя полчаса приступайте к повторной работе: инвертор должен включиться. Это и будет ремонтом.

Механизм не включается

Это также нередкая проблема, приводящая к ремонту. Обычно ее обнаруживают, когда пытаются подключить инвертор к розетке, но он отказывается работать.

Распространенная причина вызывающая ремонт – очень низкое электрическое напряжение на выходе. Чтобы устранить неисправность, нужно приобрести специальный стабилизатор, который будет контролировать подачу напряжения.

Проблема может быть в сетевом кабеле. Он может быть поврежден. Для проверки снимите с аппарата корпус и загляните внутрь.

В том случае, если вы не заметили ничего подозрительного (кабель оказался целым, стабилизатор при этом не помогает) – тогда просите помощи у специалистов.

Ток не налажен

Процесс выглядит так: вы запускаете регулятор силы тока, но механизм не работает. Причиной тому обычно становится регулятор. Варианта два: или он нуждается в полной замене, либо какое-то соединение просто отошло от провода.

После снятия корпуса механизма вооружитесь мультиметром и проверьте регулятор. Если он не сломан, тогда нужно обратить внимание на то, как замкнут дроссель и не сломан ли вторичный трансформатор.

Не знаете, что предпринять и как отремонтировать прибор? Отдайте свой инвертор человеку, который в этом разбирается.

Электрод и металл «залипают»

Настройки «антизалипания», которым оснащены современные инверторы, часто не работает. И тогда приходится решать, в чем же причина и какой ремонт нужен.

Во-первых, вы могли выбрать некорректный режим сварки. Часто это случается с неопытным мастером.

Во-вторых, электрическая сеть может быть недостаточно мощной для аппарата. Как мы уже говорили, стоит приобрести стабилизатор. Он поможет контролировать сетевое напряжение и избегать его скачков.

В-третьих, вы забыли купить удлинитель для аппарата, а длины шнура не хватает для работы. Как следствие, из-за его небольших размеров напряжение может снизиться. Обязательно учитывайте этот момент.

И, наконец, момент №4 – вы могли некачественно подготовиться к сварочным работам. Одним из вариантов может быть такой: варка металла с окисной пленкой и нетщательная зачистка механизма перед сваркой.

Пленка с большой вероятностью возникнет снова и, скорее всего, ухудшит соединение металла с сеткой.

Определяем поломку

Будьте внимательны: если вы ощутили запах чего-то горелого или заметили дым, выходящий из механизма – эта неисправность более чем серьезная и требует руки опытного мастера, к которому стоит обратиться.

В остальных случаях возможен домашний ремонт. Для этого освободите инвертор от корпуса, проверив аппарат на исправность. Обратите внимание на качество спайки проводов. Часто проблема решается путем вытачивая отдельных частей инвертора.

Если детали сломаны, имеют трещины или неоднородный цвет – тогда они нуждаются в срочной замене. Не забывайте при этом учитывать клеймление.

Чтобы узнать о внутренних неисправностях, важно использовать мультиметр. Он необходим для диагностики работы платы и отдельных транзисторов. Не должно быть ничего подгоревшего или частично сорванного.

Если подгары найдены, стоит их устранить и произвести спайку посредством обмоточных проводов типа ПЭЛ. Следите за тем, чтобы проводник платы и сечение совпадали друг с другом.

Стирательная резинка белого цвета поможет почистить контакты разъемов в инверторе, что также крайне важно.

Диодные преобразователи, установленные на радиаторе, могут работать выпрямителями. Такая поломка возникает редко, но все же стоит о ней не забывать.

Для определения места поломки необходимо отпаять провода от мостов и отделить их от платы. С помощью мультиметра у вас получится определить исправность всех частей механизма.

Попробовали все способы из нашей статьи, а инвертор все равно не работает? Отдайте его на диагностику хорошему специалисту. Это нужно сделать сразу – аппарат может быть на гарантии.

Подведем итоги

Мы рассказали о варианте самостоятельного ремонта сварочных механизмов. Вы можете приступать к работе без посторонней помощи. Но только если имеете такой опыт.

Более серьезные неисправности нужно доверять ремонтировать грамотным мастерам. Не стоит рисковать, если вы не уверены в своем мастерстве. Настройтесь на то, что вам нужен рабочий инвертор, а не получение новых проблем.

Обратитесь в ремонтный центр. Заранее почитайте отзыва о специалистах, которые там работают. Не бойтесь довериться постороннему человеку, если ваши умения недостаточно велики.

Не забывайте и о безопасности выполнения всех работ: контролируйте сетевое напряжение, надевайте перчатки и специальную маску, а также не подносите приборы слишком близко к частям тела.

Помните: инвертор – сложный электрический механизм со своим алгоритмом работы.

Они могут быть опасны, когда их берет в руки неумелый мастер. Всегда оценивайте ситуацию здраво. Выбросите аппарат на свалку, если ремонт обходится дороже покупки нового инвертора.

По возможности старайтесь сразу покупать качественный сварочный аппарат, чтобы в будущем не думать о проблемах. Успехов и безопасной работы, коллеги!

Отделка цоколя камнем: как это сделать

Камень для отделки цоколя дома применяется наверное вечно. И несмотря на то что появилось множество современных материалов, такая отделка пользуется спросом и по сей день.

Хотя стоит и сказать, что не к любому помещению подойдет такой тип материала. Так же эта работа может быть выполнена двумя разными типами камня, это отделка искусственным камнем цоколя, а есть возможность использовать натуральный камень для отделки цоколя.

Данному типу облицовки и будет посвящена наша статья. Стоит для начала просмотреть фото и видео по данной теме и определиться с дизайном отделки.

Это зависит именно о вас. Мы поможем разобраться в этом вопросе и сделать правильную отделку своими руками, этим вы значительно удешевите стоимость всех работ.

Функции отделки цоколя помещения

Прежде, чем подобрать материал и делать покупку стоит разобраться, для чего делается отделка цоколя и какие функции она должна выполнять. Ведь это не только внешний вид здания, но она несет и множество полезных функций.

Итак:

- Отделка должна выполнять функции гидроизоляции фундамента. Она определяет возникновение точки росы.

И это крайне важно. Водонепроницаемость цокольной части во многом определяет влажность не только в подвале, но и во всем помещении.

Определяет долговечность всей конструкции и созданию нужного микроклимата в помещении; - Так же цоколь сглаживает перепады температуры. Это довольно полезно в межсезонье;

- При отделке выполняется и дополнительное утепление дома, что положительно скажется на энергозатратах, а соответственно и материальных затратах хозяина помещения.

Внимание: При отделке дома не стоит забывать и об отмостке, которая повышает качество применения отделки и несет множество положительных качеств.

Достоинства искусственного камня для отделки цоколя

Отделка камнем цоколя делается в двух вариантах материала. Может делаться отделка цоколя искусственным камнем,а может быть выполнена отделка цоколя природным камнем.

В нашей статье мы расскажем о первом варианте, он просто применяется чаще в наше время и на это ест свои причины.

Итак:

- Цена данного материала гораздо ниже от натурального. Причем иногда в несколько раз;

- Искусственный камень для отделки цокольного этажа имеет значительно меньший вес. Поэтому не надо будет делать значительного усиления фундамента.

Вес всей конструкции возрастет и не так сильно. - Данный материал прекрасно переносит повышенную влажность и перепады температур. Делать облицовку можно в любом типе помещения;

- Прекрасно переносит пониженную температуру, что позволяет его применять и при наших климатических условиях;

- В розничной торговле есть множество цветов и оттенков, которые можно подобрать и по нужной форме и вы сможете сделать конструкцию неповторимой;

- Всю работу можно выполнить полностью своими руками и не прибегая к посторонней помощи. Инструкция будет приведена ниже.

Отдела цоколя искусственным камнем

Отделка камнем цокольного этажа делается по определенным правилам и по нужной схеме. Здесь важны все этапы.

Поэтому их стоит выполнять придерживаясь описанию. Любая не точность снизит эффективность проведения работ.

Подготовка поверхности

Это будет первым этапом выполнения работы. Отделка камнем цокольных этажей начинается именно с этой работы.

От нее зависит и качество и долговечность всей конструкции.

Внимание: Перед началом выполнения работ стоит посоветоваться с специалистом, выдержит ли фундамент дополнительный вес. Ведь материал хотя и не слишком тяжелый, но имеет вес.

- Для начала нам надо полностью очистить поверхность от прежнего покрытия. Для этого применяем щетку по металлу.

Если прежняя штукатурка крепкая, тогда можно воспользоваться молотком и зубилом. Это не такая сложная работа, если у вас цоколь сделан из камня или бетона.

Крепление к такой плоскости не составляет труда, материалы полностью совместимы; - После очистки стоит сделать насечки на поверхности при помощи топора. Или вы можете просто углубить шов на один см.

Это значительно увеличит сцепление поверхностей; - Теперь надо всю плоскость надо обработать грунтовкой. Это делается при помощи кисти или пульверизатора, отдайте предпочтение жидкости глубокого проникновения;

- Если материал плоскости не однородный, тогда стоит нанести на поверхность сетку строительную. Она значительно увеличит качество соединения поверхностей.

Для этого надо в шов вогнать гвозди. Если раствор слишком качественный, тогда предварительно надо сделать отверстия при помощи дрели и после этого вкрутить шурупы.

Внимание: Если вы делаете кладку через сетку, тогда не стоит выполнять соединение прямо на нее. Для начала надо сделать набрызг на поверхность.

Это выполняется при помощи ковша и не надо лить раствор. Его именно надо набрасывать на поверхность.

После этого дать немного подсохнуть и начинать выполнение работы.

Теперь для правильного выполнения работы нам понадобится определиться с линией установки. Плоскость земли не всегда находится ровно по отношению к дому.

Поэтому нам надо провести правильную и ровную линию крепления. Это в основном повлияет на внешний вид конструкции.

- Ставим риску на месте, где у нас буден находится отделка;

- Теперь ее следует перенести и на другие стены. Для этого следует применить гидравлический уровень, который стоит приобрести или сделать самому. Именно с его помощью можно сделать эту работу правильно. Переносим размер на другие стены;

- После этого поставленные риски нам надо соединить. Для этого стоит применить простую капроновую нить.

С ее помощью просто отбиваем нужную линию. Теперь у нас есть ровная линия для начала ведения работ.

Нужный инструмент

Для качественного ведения работ следует подготовить и нужный инструмент, чтобы не отвлекаться во время выполнения работы:

- Понадобится болгарка, которой понадобится резать камень, поэтому стоит приобрести и отрезные круги по камню;

- Потребуется и электродрель, к ней стоит приобрести миксер для замеса раствора;

- Понадобится строительный уровень, желательно взять порядка полтора метра. Нам надо будет замерять уровень расположения порядовки.

Так же стоит положить рядом и угольник; - Кельма, шпатель, матерок;

- Для правильности выполнения шва понадобится шаблон;

- Так же понадобится и резиновая киянка с бруском, этим инструментом мы будем делать подгонку элементов;

- Кисть малярная и щетка по металлу;

- Расшивка, которой надо будет отделать шов.

Делаем раствор

Отделка цоколя дома своими руками делается только при положительной температуре. Есть смеси правда и позволяющие выполнять работу и при минусовых температурах.

Но следует сказать, что они все равно меньше прослужат. Раствор во многом определяет долговечность конструкции и внешний вид.

От его правильности приготовления зависит и скорость и качество ведения работ. Чаще всего применяется цементный раствор.

Внимание: Повышенная температура, свыше 25-ти градусов, тоже не лучшим образом скажется на выполнении работы. При ней, раствор гораздо быстрее теряет влагу и поэтому сцепление будет не качественным.

- Для начала следует подготовить емкость для проведения замеса. Следует подобрать тару с ровными краями и дном.

Не надо брать рельефную поверхность; - После этого засыпаем песок и цемент. Применяем пропорцию 3:1, это для М300;

- Теперь перемешиваем на сухую. Добиваемся идентичности смеси;

- Теперь нам надо сделать полностью однородную массу. Для этого лучше всего применить дрель с насадкой. С ее помощью можно сделать состав полностью однородным.

Внимание: Если вы применяете речной песок, а не горный, тогда раствор быстро будет садится. Чтобы этого избежать, стоит добавить щепотку любого стирального порошка.

Этим вы избавитесь от этой проблемы.

Делаем кладку

Отделка цоколя своими руками делается по определенным правилам. Следует применять принципы ведения работы, которые мы приводим ниже.

Существует два вида кладки. Это бесшовный и с применением шва.

В первом варианте работа делается гораздо проще, здесь надо только правильно подбирать элементы. Во втором варианте, а он наиболее распространен, надо правильно рва и правильность установки камня.

- Работа начинается от угла помещения. Все ряды должны быть с перевязкой.

Это не так сложно сделать, просто шов не должен совпадать при порядовке; - При кладке всегда надо применять уровень, для этого делается проверка укладки каждого ряда. Пока вы его не выполните качественно, не стоит приступать к установке второго;

- Наносим раствор на поверхность и прикладываем на место установки и прижимаем. При этом делаем слегка вращательные движения.

Это позволит раствору более равномерно распределиться и избежать возникновения пустот в кладке. При работе можно применит и резиновую киянку.

С ее помощью можно иногда сделать более качественную усадку; - Для правильности выполнения шва всегда следует применять шаблон, который позволит сделать эту линию наиболее качественно и ровно;

- При кладке следует сделать особое внимание на облицовку углов. Нельзя допустить отклонений.

Для этого применяем отвес и проверяем правильность крепления материала; - Сначала следует уложит два элемента по углам помещения. После этого натянуть от их верха леску и ей очертить линию крепления для других элементов.

Тогда мы сможем увидеть все отклонения; - Для правильной укладки нам понадобится резать материал. Для этого применяем болгарку с отрезным кругом.

Сначала следует сделать примерку детали и поставит отметку и после правильного обрезания можно наносить раствор; - Так делаем облицовку всей плоскости;

- Берем смесь для затирки швов и делаем эту работу. Многие просто в полиэтиленовом кульке срезают уголок и после это наполняют раствором и заполняют шов.

После этого надо дать подсохнуть раствору, не высохнуть а именно подсохнуть и сделать расшивку.

Делаем отмостку

Этот элемент конструкции является обязательным. Без него нельзя считать отделку цоколя завершенной.

Она защищает цоколь от внешнего воздействия и не позволяет влаге проникать возле фундамента, что делает усадку дома наиболее равномерной. С выполнением этой работы и отделка будет выглядеть завершенной.

- Ширина определяется от уровня расположения карнизных свесов. Так же на ширину повлияет и уровень засаженности участка.

Если он не велик, тогда и ширина отделки должна быть шире. Минимальная ширина отмостки не может быть уже 60-ти см;; - Для выполнения работы сначала следует установить опалубку при помощи ненужных реем. Их следует немного подсыпать землей, тогда влага не будет вытекать:

- Насыпаем щебень, для этого можно применить и все камни с участка, которые не нужны;

- Делаем раствор, но только жидкий. Он должен полностью пролить щебень;

- После заливки даем полностью просохнуть.

Теперь наводим марафет и просто на поверхность насыпаем гравий. Это понадобится, чтобы при дожде не попадали брызги на цоколь.

Самое главное не торопиться и делать все правильно.

Так же на нашем ресурсе Вы можете узнать о внутренней отделке цокольного этажа.

Облицовка цоколя дома своими руками

Цоколь дома выполняет не столько декоративную функцию, сколько практическую. Во многих случаях он служит для уменьшения потерь тепла (его специально утепляют), также препятствует распространению атмосферной и подземной влаги к стенам дома. Также передает нагрузку от стен к фундаменту — если фундамент ленточный или плитный. Потому и облицовка цоколя дома должна быть не только красивой, но и функциональной. В соответствии с этой задачей подбирается и отделочный материал.

Когда начинать отделку цоколя

Лучше всего отделывать цоколь после того, как сделана отмостка вокруг дома. В этом случае отделочный материал будет нависать над дорожкой. В результате, даже самый косой дождь или стекающие по стенам потоки воды не смогут попасть между стеной и отмосткой — вода попадает на дорожку на расстоянии нескольких сантиметров от места стыка. А именно через этот стык и проникает вода к фундаменту, принося сырость и другие проблемы.

Начинать облицовку цоколя дома нужно после того, как сделана отмостка вокруг дома

Начинать облицовку цоколя дома нужно после того, как сделана отмостка вокруг дома

Еще один момент. Многие размышляют над тем, утеплять цоколь или нет. Если хотите экономить на отоплении, ответ — утеплять обязательно, как и отмостку. Узел утепления и облицовки цоколя — один из вариантов — приведен на фото ниже.

При устройстве утепленного цоколя под отделку укладывают плиты ЭППС

При устройстве утепленного цоколя под отделку укладывают плиты ЭППС

При использовании цокольного этажа как жилого, вопросов с утеплением не возникает, так как ответ однозначен — конечно утеплять. Но даже если у вас нет подпола, затраты на отопления намного снизятся, а пол в доме станет гораздо теплее.

Чем облицевать цоколь дома

Материалов для отделки цоколя очень много. Главные требования: влагостойкость, морозоустойчивость, прочность. Этим требованиям удовлетворяют следующие материалы:

- Пиленые на пластины натуральные камни (плитняк) или колотый, так называемый «рваный камень»:

- песчаник (пластушка);

- гранит;

- мрамор;

- сланец;

- доломит;

- шугнит.

- Мелкий булыжник.

- Крупная речная галька.

- Клинкерная плитка (клинкерный кирпич).

- Тротуарная плитка.

- Керамогранит.

- Отделочный кирпич.

- Фасадные панели, цокольный сайдинг, панели ПВХ (это все названия одного материала).

- Штукатурка (декоративная и «под шубу»).

- Профнастил.

Какие-то из них стоят много, затраты на какие-то незначительны, но все они могут использоваться. Выбирают материал исходя из финансовых возможностей и использованных ранее отделочных материалов — не последнюю роль играет и эстетическая составляющая. О технологиях отделки цоколей разными материалами и пойдет речь.

Подготовка и утепление

В первую очередь, если имеющийся цоколь неровный, его поверхность выравнивается штукатуркой. Раствор для штукатурки цоколя используют цементно-песчаный: на 1 часть цемента (портландцемента М 400) берут 4 части чистого строительного песка, желательно речного. Для большей пластичности можно добавить немного извести или жидкого мыла (на ведро раствора 50-80 гр). Раствор должен быть средней густоты: чтобы не полз со стены. Есть еще вариант — использовать специальный состав. Например, такой как в видео.

Если затем последует укладка плитки, камня или другого подобного материала, после выравнивания раствора на его поверхности кончиком кельмы (шпателя) делают насечки. Они наносятся в виде сетки на всю поверхность. Эти неглубокие бороздки дадут необходимую опору для отделки.

Если цоколь утепляется, насечки не нужны. Плиты ЭППС (экструдированного пенополистирола) или пенопласта приклеивают прямо на оштукатуренную поверхность. Они легкие и хорошо садятся на клей. Их поверхность промазывается разведенным плиточным клеем и прижимается к штукатурке. На подготовленную таким образом поверхность крепятся затем отделочные материалы.

Покраска, штукатурка и «шуба»

В принципе, если штукатурку хорошо выровнять, после высыхания раствора поверхность можно покрасить и на этом остановится. Это недорогой, но вполне жизнеспособный вариант. Если краску взяли фасадную, которая предназначена для использования на улице, пару лет цоколь будет иметь неплохой вид. Потом придется старую краску удалять и красить снова — для поддержания внешнего вида.

Следующий способ — поверх обычной штукатурки нанести слой декоративной. И снова-таки, выбирайте те составы, которые предназначены для наружного использования. Их можно заколеровать в нужный цвет или взять цветные. Единственный минус — штукатурки часто пористые и счищать брызги грязи, попадающие на стены во время непогоды, приходится щеткой, а иногда и с моющим средством.

Виды декоративной штукатурки для отделки цоколя: красиво и относительно недорого

Виды декоративной штукатурки для отделки цоколя: красиво и относительно недорого

До сих пор в некоторых местностях популярен способ отделки цоколя «под шубу». Это когда раствор наносится не ровным слоем, а небольшими фрагментами. Раньше делали это веником из прутиков. Макали его в жидкий раствор, ударяли рукояткой по палке так, чтобы брызги летели на стену. Так делали «шубу» — отделку с рваной поверхностью. Сегодня есть специальные устройства для нанесения штукатурки, работающие от компрессора. С их помощью такую отделку сделать проще.

Отделка цоколя дома с использовании материалов в виде плит или плиток технологически сложнее. Чтобы она не отвалилась, нужно знать некоторые тонкости.

Как закрепить керамогранит или клинкерную плитку

Если тяжелые материалы типа кераморанита или клинкерного кирпича просто посадить на клей, на оштукатуренную поверхность с бороздками, возможно они будут нормально держаться. И даже могут простоять какое-то время. Даже несколько лет. Но потом начнут отваливаться вместе с раствором. Особенно в тех местах, где бороздок нет или они имеют недостаточную глубину. Для улучшения сцепления можно нанести слой пропитки, улучшающий адгезию (сцепление), но и это — не гарантия, особенно если материал тяжелый.

Такая же картина будет, если клеить материалы прямо на утеплитель. Поверхность ровная, клеить просто. Но через некоторое время отделка упадет. Быстрее, чем с оштукатуренной поверхности. Об этом — видео.

Чтобы такого не произошло, необходимо закрепить металлическую малярную сетку, желательно — оцинкованную. Ее крепят дюбелями, надев на дюбель-гвоздь кусок оцинковки, размер которого больше величины ячейки. Крепят вверху, внизу и в шахматном порядке посередине. Получается надежная основа для материала любой тяжести.

Клей наносят на цоколь и на плитку. На плитке снимают зубчатым шпателем, прикладывают на место, постукивая рукояткой кельмы ставят на место, выравнивая плоскость. Расстояние между плитками выдерживается при помощи крестиков, только толщина их берется значительная 3-5 мм.

Вообще технология укладки похожа на укладку кафеля. С той лишь разницей, что клей должен быть специальным, для наружных работ. Второе отличие: отделочные материалы для цоколя начинают укладывать снизу: они тяжелые и им необходима опора. Опираете на отмостку нижний ряд, на него — второй и т.д.

Отделка цоколя дома природным камнем (ракушняк, гранит, долломит, сланец)

Какими-бы привлекательными не казались искусственные блестящие поверхности, шероховатый камень почему-то вызывает большую симпатию. Но класть фундамент из бута — сложно и не каждый это может сделать настолько хорошо, чтобы мог на нем стоять дом. А вот отделать готовый монолитный или сборный фундамент натуральным камнем своими руками может любой, особенно если хоть часть работ по строительству дома сделаны лично.

Понятно, что крепить целые камни не будет никто: слишком тяжелая отделка получится, да и очень объемная. Потому и придумали камень плить или колоть. В зависимости от технологии получается либо ровный «плитняк» — с почти ровными поверхностями, либо «рваный камень» с неровной лицевой частью. Иногда эти материалы нарезают на одинаковые прямоугольники, иногда оставляют в виде неровных пластин, но в любом случае это — натуральный камень и отделка цоколя дома из него получается красивой и водостойкой.

Есть этот материал из дорогих камней, например — мрамор, есть подешевле — сланец, доломит, шугнит, лемезит, гранит и т.д. Смотрятся очень внушительно. Особенно, если это рваный камень, хотя и плитняк порой выглядит не хуже.

Часть предложения натурального отделочного камня в специализированном магазине

Часть предложения натурального отделочного камня в специализированном магазине

Подготовка поверхности будет точно такая же: лучше всего на оштукатуренный цоколь набить малярную сетку, а на нее уже на клей укладывать пластины камня. Если они ровные — природный камень с обработанными краями — технология укладки будет один в один повторять описанную выше.

Если же камень с рваными краями, отделка цоколя дома становится сложнее: необходимо подбирать пластины такой формы, чтобы швы были не слишком большими. При использовании такого варианта отделочного камня необходима будет болгарка с диском по камню: скорее всего придется подпиливать пластины нижнего и верхнего ряда. Понадобится коррекция и при оформлении углов. Пример такой технологии смотрите в видео.

Есть второй способ. Оштукатуренная поверхность цоколя сначала промазывается составом для улучшения адгезии (сцепления), потом на нее на клей устанавливаются фрагменты отделки. Они фиксируются в заданном положении при помощи обрезков того же камня или кусочками материалов нужного размера. Швы остаются незаполненными. После того как клей «схватился» швы заполняют негустым раствором из строительного шприца, по мере необходимости затирая и вырвнивая.

В любом случае попавший на отделку клей необходимо своевременно удалять. С застывшим делать это будет очень непросто, а вид у клея далеко не привлекательный.

Иногда для более четкого рисунка швы между пластинами камня прорисовывают темной краской. Потом поверхность покрывают защитной пропиткой. Она придает камню легкий блеск, а также зачастую повышает водоотталкивающие свойства.

Пример облицовки цоколя природным камнем по второй технологии смотрите в следующем видео.

Облицовка валуном или мелким булыжником

Валун или булыжник не обязательно покупать. Его можно набрать на речке или на галечном пляже на море. Обкатанные камни выбирают более плоские — круглые труднее «монтировать». Порядок работы и все остальные тонкости почти такие же, как и в случае с отделкой натуральным камнем. Единственное отличие — эти камни нужно перед использованием вымыть в воде с моющим. Во-первых, вода в наших водоемах может иметь масла, и их нужно удалить, а во-вторых, они могут быть в глине или водорослях, что может стать причиной того, что отделка отвалится.

Чтобы все смотрелось органично, можно на дорожке рядом с тем местом, где будете облицовывать цоколь, предварительно выложить «картинку» облицовки из булыжников. Они имеют разные оттенки и случайные их комбинации далеко не всегда привлекательны. Выложив все рядышком вы будете иметь представление о том, что получится в результате.

Об особенностях отделки цоколя булыжником смотрите видео.

Как установить пластиковые (ПВХ) цокольные панели

Этот вид отделки называют по-разному: цокольные или фасадные панели, цокольный сайдинг. Они имеют разнообразный внешний вид: под разные виды камня, плитку, кирпич.

Для установки ПВХ панелей на цоколе необходимо собрать каркас. Его делают из деревянного бруса 50*50 мм. Так как отделка будет на улице, древесину необходимо защитить пропитками, предотвращающими гниение и защищающими от вредителей.

Последовательность действий такова:

- При помощи уровня (лазерного или гидроуровня) на всех углах дома отмечается требуемая высота отделки.

- В этих местах прибиваются гвозди (вкручиваются саморезы), между ними натягивается маркер (шнурок), который отмечает высоту отделки цоколя.

- По этому шнуру по всему периметру дома прибивается брус. Его верхняя грань должна быть точно направлена по шнуру.

- Если высоты одной панели не хватит, нужно будет делать еще один ряд бруса, на котором будут стыковаться два листа, а еще нужна будет такая же обвязка под нижний конец панели.

Еще один отделочный материал для цоколя — ПВХ панели, которые называют еще «цокольный сайдинг»

Еще один отделочный материал для цоколя — ПВХ панели, которые называют еще «цокольный сайдинг»

Сборка несложная. Только после закрепления, нужно будет делать сверху отливы: обрешетка и панели имеют довольно приличный объем и сверху остается щель. Закрыть ее можно кровельным железом, как в этом видео. Тут же посмотрите технологию отделки цоколя пластиковыми панелями.

Точно также цоколь можно отделать и профнастилом. Есть только одно замечание: в пустоты между обрешеткой желательно уложить утеплитель. Намного теплее в доме будет.

Отделка цоколя свайного фундамента

Как известно, у свайного фундамента цоколя нет. Но если не перекрыть пространство, под домом гуляют сквозняки, пол всегда будет холодным, а еще под домом любит селиться всякая живность. Потому цоколь, хоть и декоративный необходим. Его можно сделать двумя способами.

- По периметру между опорами выкапывают траншею, убрав плодородный слой земли и на 10 см углубившись в грунт, дно траншеи трамбуют, укладывают гравийную подсыпку, снова по возможности уплотняют. Затем кладут 2-3 прутка продольной арматуры (10-12 мм) и все заливают бетоном. На бетонное основание через 10-14 дней ставят стенку в полкирпича. Можно использовать сразу отделочный кирпич, а можно сложить из б/у, а потом отделать любым из описанных выше способов.

- Этот способ подходит под отделку цоколя фасадными панелями (цокольным сайдингом) или профнастилом. К сваям прикрепляется каркас из обработанного пропитками бруса. Весь остальной процесс отделки ничем не отличается от стандарта. Разве что тем, что этот вариант очень желательно утеплить.

Самый легкий способ отделки свайного фундамента — на каркас прикрепить какой-нибудь плитный отделочный материал

Самый легкий способ отделки свайного фундамента — на каркас прикрепить какой-нибудь плитный отделочный материал

Есть одна тонкость если дом установлен на винтовых сваях или сваях ТИСЭ. Такие фундаменты зачастую ставят на сильно пучнистых грунтах. Чтобы при поднятии грунта отделка не разрушалась, ее не доводят на некоторое расстояние до земли. Чтобы в щель не пролазили животные, понизу закрепляется металлическая сетка.

Отделка цоколя камнем своими руками

Чтобы облицевать нижний пояс здания камнем, не потребуется специальных навыков и оборудования. Это один из видов отделки, способный универсально сочетаться с большинством фасадных материалов, однако для долговечности цоколя следует правильно выбрать тип камня, клеевую смесь и способ подготовки.

- На какую поверхность можно клеить камень

- Какие виды камня лучше

- Виды клея для каменной облицовки

- Нужно ли армирование

- Порядок отделки цоколя

На какую поверхность можно клеить камень

Облицовка камнем не является самонесущей, но при этом обладает значительным весом: нагрузка на основание может составлять 100 кг/м 2 и даже выше. При этом любые проявления деформации и трещинообразования на основе отразятся на поверхности цоколя. Как немую истину нужно принять следующее: поверхность под отделку камнем должна быть ровной, прочной и монолитной.

Наиболее просто провести отделку природным камнем железобетонного фундамента без утепления. Если при заливке бетона опалубка покрывалась гидроизоляцией, адгезия поверхности будет почти нулевая, необходимо снять верхний слой тарельчатым диском и покрыть цоколь грунтом «Бетон-контакт». Выравнивающую штукатурку следует набрасывать, только если фундамент имеет значительную кривизну, например, от расхождения опалубки. Неровности до 5 мм/м вполне могут быть нивелированы слоем клея, к тому же неровность лицевой поверхности камня хорошо помогает визуально сгладить недостатки основы.

Необходимость армирования основы под отделку камнем безусловная. Если такая облицовка цоколя была предусмотрена проектом, внешняя стенка ленты цоколя армируется сеткой с ячейкой порядка 150 мм. Если армирование не выполнялось, исключить образование трещин можно только подготовительным оштукатуриванием цоколя слоем от 15 мм по стальной или пластиковой сетке.

Отделывать природным камнем можно и утеплённый цоколь. В этом случаем пояс теплозащиты выполняется из экструзионного полистирола, который выступает демпфером деформаций, потому требований к монолитности основы не предъявляется. В частности, возможно наличие под утеплителем кирпичной кладки или сопряжений ростверка с коробкой стен. Однако итоговая подготовка поверхности утеплителя становится ещё более сложной, для наилучшего результата необходимо:

- Снять с утеплителя экструзионную плёнку с помощью абразивной сетки.

- Протереть поверхность штукатурной смесью на полимерном связующем.

- Раскатать по ещё свежей штукатурке стеклотканевую фасадную сетку плотностью 150 г/м 2 и накрыть её ещё одним слоем штукатурки.

- После застывания укрепить плоскость специальными тарельчатыми дюбелями с распорными элементами (ДС-2, 1МН) сквозь утеплитель в несущий слой.

- Провести выравнивание плоскости полимерной фасадной штукатуркой (слой 2,5–3 мм).

- Утопить в свежую штукатурку сетку типа Stren С1–5 и завершить выравнивание, наращивая общий слой «корки» над утеплителем до 8–10 мм.

- После высыхания цоколь нужно обработать грунтом глубокого проникновения для непылящих поверхностей, спустя сутки можно приглашать каменщика.

Какие виды камня лучше

Всё разнообразие природного камня можно разделить на два основных типа — фасадная плитка и неформатный природный камень. Подход к организации работ в обоих случаях разный, хотя оба материала имеют одинаковые требования к подготовке основания.

Облицевать цоколь фасадной плиткой можно и самому. Чёткая порядовка, простая схема раскладки, калиброванная толщина элемента и использование расшивных вставок — всё это сильно облегчает работу. Из инструмента нужен лишь УШМ с отрезным кругом по камню, реечный уровень и шпатель с гребёнкой.

Работу с неформатным камнем лучше поручить каменщику, имеющему практический опыт проведения подобной отделки. Помимо того что камни имеют разный размер и их приходится сортировать и подгонять, чтобы избежать излишне толстых швов, некоторые элементы требуют подготовки изнаночной поверхности. Если у каменной плитки обратная сторона обработана фабрично и имеет превосходную адгезию, то у природного камня могут присутствовать неровности, расслоения и высолы, ухудшающие сцепку с несущим слоем.

Если отбросить фактор внешнего вида, разные каменные породы демонстрируют отличия в практичности эксплуатации. Песчаник, известняк и ракушечник достаточно рыхлые и пористые, поэтому хорошо задерживают влагу. Из-за этого велик риск, что цоколь со временем покроется зелёным налётом, то есть требуется последующая обработка гидрофобизатором.

Более плотные минеральные породы, такие как гранит, доломит и мрамор имеют высокую плотность и практически не поглощают воду. Облицовка из них характеризуется очень высокой морозостойкостью и устойчивостью к атмосферным воздействиям. В свою очередь отсутствие крупных пор негативно сказывается на адгезии, потому укладка на обычный цементный раствор невозможна.

Отдельно стоит упомянуть об искусственном камне — изделиях из пескобетона, имитирующих по цвету и фактуре широкий ряд натуральных пород. Основной недостаток такого камня — слабая устойчивость к намоканию и, как следствие, высокий риск разрушения при размораживании. Такой камень не рекомендуется использовать для фасадной отделки, он больше подходит для внутренних работ.

Виды клея для каменной облицовки

Облицовка природным камнем должна выполняться с применением как можно более качественной клеевой смеси. Она не обязательно должна готовиться на полимерном связующем: качественный цементный раствор также вполне пригоден, но только для пород осадочного происхождения с хорошей впитываемостью и крупными порами.

Кроме того, существует ряд дополнительных особенностей при выборе клея:

- Намного лучше, если для облицовки цоколя будет закуплена готовая сухая смесь с оптимальным соотношением ингредиентом и всеми необходимыми модификаторами. Нижний пояс здания в наибольшей мере подвержен эксплуатационным нагрузкам, в то же время выпадение даже одного элемента безнадёжно испортит внешний вид.

- Клеящую смесь, используемую для заполнения швов, нужно в обязательном порядке колеровать. Облицовка натуральным камнем не выполняется без расшивки, однако швы могут либо сглаживать переходы между элементами, придавая визуальную монолитность, либо наоборот — подчеркивать кладку контрастными прожилками.

- Клеевая смесь не должна включать гипса и прочих веществ, способных давать усадку при перепадах влажности.

- Стоимость и, соответственно, качество клея, а также его предельное усилие отрыва должны быть тем выше, чем больше удельный вес облицовки. Также учтите, что прочность фиксации всегда обратно пропорциональна толщине клеевого шва, поэтому потенциал высокопрочного клея получится раскрыть, только если тыльная поверхность камней будет хорошо выровнена.

- Клей для работы с неформатным камнем должен иметь значительное время жизнеспособности смеси (около 1–1,5 часов), в то время как для каменной плитки оптимальное время схватывания — 30–40 минут.

Нужно ли армирование

При использовании для облицовки форматного камня удаётся обеспечить минимальную толщину швов, за счёт чего отделочный слой приобретает высокую однородность. Укладывать армирующую сетку непосредственно под камень в таком случае нет необходимости.

Несколько иначе обстоит ситуация, если камни не имеют достаточно плотной подгонки друг к другу. Из-за значительной толщины клеевого шва усадка от перепадов температуры и влажности может приводить к образованию трещин по периметру камней или крошению раствора, заполняющего швы.

Следует однако помнить, что клеевой слой под камнем в высокой степени подвержен намоканию и там присутствует газообмен. По этой причине единственные возможные варианты армирующей сетки — стеклопластиковая или оцинкованная. Размер ячейки должен составлять примерно треть от формата камня, диаметр проволоки — не более 1/5 толщины клеевого шва.

Сетка под облицовку не имеет механического крепления к основанию. Её просто утапливают в слой свежего клея, который остаётся после обтирки участка стены непосредственно перед приклеиванием камней. Также необязательно использовать сетку на всём цоколе, можно укреплять только наиболее проблемные зоны, подверженные намоканию, усиленному нагреву на солнце или образованию наледи.

Порядок отделки цоколя

Напомним, что приступать к облицовке камнем можно, только когда поверхность цоколя качественно подготовлена и выровнена. Порядок укладки камня отличается в зависимости от формата. Например, работа с каменной плиткой происходит по следующему алгоритму:

- Первый нижний ряд выкладывается сразу целиком по причалочному шнуру или, если есть возможность, по заранее прикрученному стартовому профилю UD-28.

- Степень вдавливания плитки нормируется по верхней грани и ровной тыльной кромке.

- Когда первый ряд выдержан по сроку схватывания клея (около часа), облицовку продолжают. Второй ряд начинают с подрезного добора, обеспечивающего смещение на треть длины плитки.

- На участок площадью 0,5–0,7 м 2 под гребёнку 6–8 мм наносится протирочный слой клея, полоски ориентируются вертикально.

- На обратную сторону плиток перед укладкой клей наносится в противоположном направлении гребёнкой того же размера.

- При использовании расшивочных реек их вдавливают в протирочный слой заподлицо с тыльной поверхностью плитки, при этом вертикальное направление полосок не позволяет выдавливаться излишкам.

- Вертикальные швы в одном ряду формируют с помощью коротких отрезков расшивочной планки, которые затем удаляют.

- После завершения облицовки швы между плитками заполняют клеем из полиэтиленового пакета с обрезанным углом и расшивают ножом соответствующей ширины с полукруглым профилем. Без расшивки остаются только швы, в которых вложены расшивочные планки, в таком случае вертикальные швы расшивают, придавливая нож сначала к верхней рейке, затем к нижней, чтобы профиль расшивки сходился на середине небольшой выпуклостью.

А вот при работе с неформатным камнем порядок действий несколько иной:

- Нижний ряд всегда укладывают на стартовую планку, обычно в начале кладки используют крупные камни, разрезанные пополам.

- За один раз протирается довольно обширный участок стены — порядка 1,5–2 м 2 . При этом из-за неровностей изнаночной стороны требуется большая глубина гребёнки — до 15 мм.

- Камни вдавливаются в клей и уплотняются по направлению к предыдущим с помощью резиновой киянки.

- Выступившие остатки клея удаляются сразу деревянной щепкой, лицевая поверхность камня обтирается начисто мокрой щёткой.

- После завершения облицовки расчищенные швы заполняют по аналогии с каменной плиткой. Рекомендуется использовать плоский нож или расшивочный клин, в зависимости от предпочитаемого внешнего вида.

- После высыхания облицовки её ещё раз отмывают до исчезновения высолов, сушат и вскрывают гидрофобизатором при необходимости.

Технология отделки цоколя камнем своими руками

Прочный надежный фундамент обеспечивает зданию долговечность и безопасность. Выступающая над поверхностью грунта часть фундамента дома называется цоколем. Именно цоколь наиболее подвержен влиянию природных неблагоприятных воздействий. Кроме того, верхняя часть фундамента частного дома выполняет эстетическую функцию и должна быть отделана декоративным материалом с высокими защитными свойствами. Лучше всего, как показывает практика, для отделки цоколя подходит камень. И хотя стоимость такой облицовки получится не дешевой, это будет самый оптимальный вариант по соотношению цена – качество – долговечность.

Только камень обеспечит эффективную защиту цоколя частного дома от всевозможных механических, температурных и других нежелательных воздействий. Отделка цоколя камнем пользуется в нашей стране и за рубежом высокой популярностью. Это объясняется не только эксплуатационными выгодами, но и эстетичностью такой облицовки. В расположенном ниже видео и на фото вы можете убедиться в эстетическом преимуществе данного материала. Диким природным камнем люди обкладывали свое жилье с древних времен, что позволяло добиться оптимизации температуры в помещениях, сбалансированной влажности и высокой механической надежности.

Так с чего же лучше начать отделку натуральным или диким камнем? Какой именно камень подойдет для вашего дома? Какова технология выполнения работ своими руками? Насколько эффективно будет обклеить искусственным камнем фундамент? Ответы вы получите в данном уроке и расположенном под ней видео.

С чего начать облицовку цоколя и как выбрать камень

Учитывая тот факт, что цена данного материала, даже если используется искусственный камень, сравнительно большая, сначала придется определить площадь облицовки. При помощи рулетки измеряется высота выступающего над поверхностью земли цоколя и его общая длина по периметру дома (если предполагается отделка всего фундамента). Полученные значения преобразуются из сантиметров в метры и перемножаются. Это и будет площадь, которую необходимо обклеить натуральным или искусственным камнем. К этой площади следует прибавить примерно 10-15 %, поскольку при отделке фундамента дома своими руками такое количество материала превратится в отходы при подрезке и подгонке.

Следует упомянуть, что камень часто заменяется иными альтернативными отделочными материалами, среди которых наиболее популярными являются: фактурная штукатурка, клинкерная плитка, металлический и виниловый сайдинг, керамическая плитка, натуральное дерево. Все эти материалы тоже можно использовать для отделки своими руками цоколя и стен дома, однако каждый из них имеет ряд недостатков. При этом камень имеет только один недостаток – он тяжелый, а по всем другим характеристикам отделка искусственным и природным камнем существенно превосходит все иные способы облицовки. Стоимость как критерий для сравнивания в данном случае мы не учитываем, поскольку высококачественный импортный сайдинг и натуральная древесина не намного дешевле камня.

Камень для облицовки фундамента может отличаться толщиной, фактурой и расцветкой. Для отделки цоколя можно использовать гранит, мрамор, известняк, песчаник, оникс, кварцит, сланец, травертин, а также искусственный камень, изготовленный из бетона. Наиболее часто применяемым для облицовки дома снаружи является песчаник. Стоимость песчаника относительно низкая, камень этот достаточно тонкий и обладает привлекательным внешним видом. Для отделки цоколя песчаником применяется только песочно-цементный раствор. Следует отметить, что стоимость песчаника будет во многом зависеть от его толщины и расцветки. Варианты такой отделки вы можете увидеть на фото.

Подготовка к отделке цоколя камнем

Способов облицовки цоколя камнем своими руками существует несколько. Однако, какая бы технология не использовалась, подготовка во всех случаях сводится к очистке поверхности фундамента от грязи, пыли, остатков раствора. Также необходимо заделать трещины в кирпичной кладке или бетоне, если они были замечены. Поверхность цоколя максимально выравнивается, с нее сбиваются наплывы бетона и выступающие наружу куски кирпича.

После сухой очистки цоколь желательно помыть и при необходимости обезжирить специальными средствами. Потом, после просушивания, фундамент дома обрабатывается грунтовкой глубокого проникновения. Для этого можно пользоваться кистью либо валиком, хотя при наличии распылителя работа значительно ускоряется. Грунтовать цоколь лучше готовым раствором. Это существенно повысить прочность сцепления отделочного материала с поверхностью. Для расчета грунтовки можно пользоваться приблизительным соотношением: на 1 квадратный метр 250-300 грамм раствора. Также необходимо подождать до полного высыхания грунтовки от 2 до 7 часов. Все работы необходимо выполнять своими руками при температуре окружающей среды от +5 до +40 градусов.

Предварительная сухая укладка

Это следующий этап подготовки перед отделкой цоколя природным камнем своими руками. Он заключается в составлении рисунка или мозаики. Для большей точности можно сначала составить эскиз на бумаге, отметив все линии, границы и формы. Лучше всего раскладывать камень на чистой сухой площадке, подгоняя элементы по размерам и заполняя промежутки маленькими кусками камней. Такая технология позволит максимально точно отобразить нужный рисунок, скорректировать его форму и размеры. При необходимости подгонки по размерам можно использовать болгарку 125 или 150 мм, установив на ней круг для нарезки камня. Как это правильно сделать – смотрите в видео к уроку.

На данном этапе необходимо учитывать технологические зазоры между искусственным и натуральным камнем. Камень не должен укладываться впритык с соблюдение расстояние не менее 3-5 мм с каждой стороны. Данная технология позволяет избежать перекоса верхних рядов камня и компенсировать тепловое расширение. Таким образом, укладка будет всегда оставаться ровной. При облицовке натуральным камнем широкие швы и большие зазоры между большими камнями можно заполнять маленькими кусочками. При этом камни должны приклеиваться к цоколю гладкой ровной стороной, а не наоборот.

Что выбрать: клей или цементный раствор

Традиционная технология облицовки фасада и фундамента дома натуральным камнем своими руками предусматривает использование цементно-песчаного раствора. Однако в качестве альтернативного варианта используется также смесь из клея и цемента. Промышленностью производятся и специальные морозостойкие смеси, отличающиеся повышенной эластичностью и адгезией. Как правильно использовать вещества такого типа для отделки фундамента и стен дома указано на упаковке. Следует отметить, что применение готовых смесей обеспечивает более надежное удерживание камня. Тут технология будет зависеть еще от типа самого материала. Все камни принято делить на три категории, отличающиеся степенью впитывания воды:

- Малопористые (влагостойкие) – сланец, кварцит, темный гранит. Из-за незначительного числа пор на поверхности таких камней они одинаково пригодны для укладки на клеевую смесь и цементный раствор.

- Среднепористые камни – черный мрамор, песчаник и гранит светлого оттенка. Эти материалы характеризуются средней степенью впитывания воды. Их укладка своими руками осуществляется на смеси светлого оттенка либо бесцветный клеевой состав. При этом количество воды должно быть ограниченным.

- Пористые камни – все они плохо переносят влагу. К таким породам следует отнести известняк, травертин, тонкий белый гранит и белый мрамор. При облицовке своими руками фундамента эти камни можно укладывать только на сухую светлого оттенка смесь. Если для отделки использовать цементный раствор – от него в порах останутся темные следы, которые потом невозможно будет удалить.

Технология облицовки цоколя песчаником

Для примера рассмотрим процесс отделки фундамента легким песчаником, поскольку для облицовки этим камнем сооружать опалубку не обязательно. Отделку нужно начинать с угла цоколя. При выполнении работ своими руками сначала нужно разделить карандашом поверхность на отдельные сектора. После этого укладываются нижние ряды песчаника. Клей должен наноситься и на торцы камней, чтобы полностью заполнить промежутки между камнями. Смазанный клеем или раствором камень укладывают почти впритык к основанию и предыдущему камню. При этом необходимо оставить небольшой шов. Для коррекции положения камень слегка придавливают и смещают вибрирующим движением руки.

Швы между камнями необходимо заполнить еще до того, как полностью высохнет цементная или клеевая смесь. При этом швы должны быть заполнены одинаково. В местах, где состав выступает наружу из швов его необходимо аккуратно снять, а сами швы загладить. Для заполнения швов, в зависимости от дизайна, может использоваться специальная затирка, тот же клеевой раствор или шпаклевка. Чтобы обеспечить повышенную устойчивость к влаге, камень можно покрыть специальным лаком, а сверху над цоколем установить маленький козырек.

Технология отделки цоколя тяжелым камнем