Сборка самодельных сварочных аппаратов постоянного тока

Чтобы сделать самодельные сварочные аппараты постоянного тока, вам понадобится источник питания повышенной мощности, преобразующий номинальное напряжение обычной однофазной сети и обеспечивающий постоянную величину (в амперах) соответствующего тока для непосредственного возникновения и удержания нормальной электродуги.

Схемы самодельного аппарата для сварки на постоянном токе.

Схемы самодельного аппарата для сварки на постоянном токе.

Источником питания повышенной мощности выступает схема из таких составляющих:

- выпрямитель;

- инверторы;

- трансформатор тока и напряжения;

- регуляторы тока и напряжения, улучшающие качественные характеристики электродуги (тиристоров, симисторов);

- устройства вспомогательные.

На самом деле, исходя из схем самоделок, источником электродуги был и остается трансформатор, даже если не использовать вспомогательные узлы и схемы различных блоков регулирования.

- Самодельный аппарат: блок-схема

- Самодельный аппарат: трансформатор

- Сварочный аппарат: дуговая характеристика

- Динамическая характеристика

- Возможные детали и расчеты

- Принципиальная схема

- Работа схемы сварки:

- Конструкция трансформатора и дросселей

- Конструкция аппарата

- Детали и материалы сварочного устройства:

- Инструменты для сборки

Самодельный аппарат: блок-схема

Блок питания вставляется в соответствующую коробку из пластмассы или металла. Он снабжается необходимыми элементами: соединительными разъемами, различными выключателями, клеммами и регуляторами. Сварочный аппарат можно оборудовать ручками для переноски и колесиками.

Такую конструкцию довольно хорошего качества сварки можно выполнить самостоятельно. Главный секрет такого аппарата — это минимальное понимание сварочного процесса, выбор материала, а также мастерство и терпение при изготовлении этого устройства,.

Но для сборки аппарата самостоятельно вы должны хотя бы немного понять и изучить основные навыки, момент возникновения и горения электродуги и теорию плавления электрода. Знать характеристики сварочных трансформаторов и их магнитопроводов.

Самодельный аппарат: трансформатор

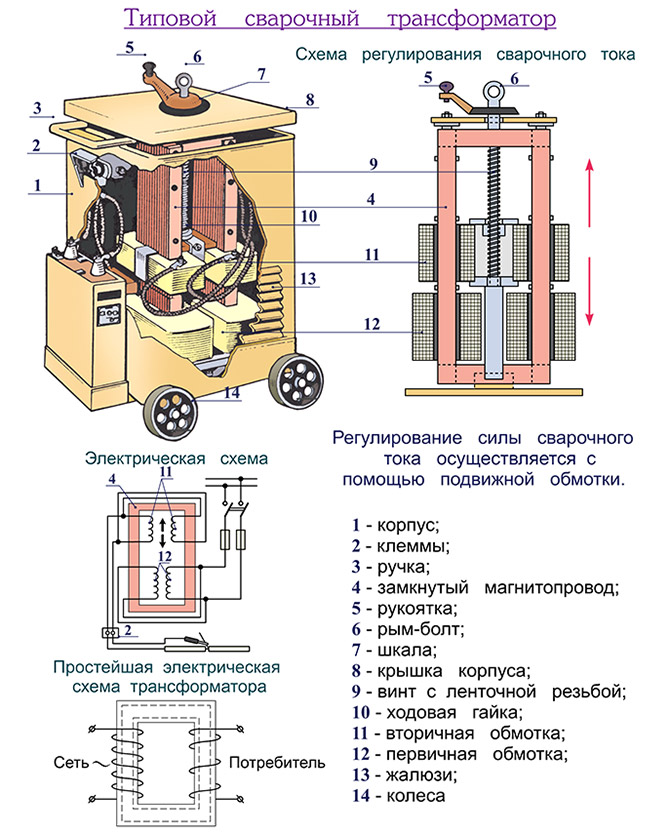

Основой любой схемы сварочного устройства является понижающий нормальное напряжение (с 220 В до 45-80 В) трансформатор. Он работает в специальном дуговом режиме с максимальной мощностью. Такие трансформаторы просто обязаны выдерживать очень большие токи номиналом около 200 А. Их характеристики должны согласовываться, ВАХ трансформатора непременно должна всецело соответствовать специальным требованиям, иначе ее нельзя применить для режима дуговой сварки.

Сварочные аппараты (их конструкции) сильно разнятся. Разнообразие сварочных самодельных трансформаторов огромно, ведь в конструкциях очень много поистине уникальных решений. Помимо этого, самодельные трансформаторы очень просты: в них отсутствуют дополнительные устройства, предназначенные для непосредственной регулировки тока конструкции, которая протекает:

Конструкция самодельного сварочного полуавтомата.

Конструкция самодельного сварочного полуавтомата.

- с помощью узкоспециализированных регуляторов;

- путем переключения некоторого числа витков катушек.

Трансформатор в основном состоит из таких элементов:

- Магнитопровод металлический. Выполняется путем набора пластин из трансформаторной стали.

- Обмотки: первичная (сетевая) и вторичная (рабочая). Они бывают с выводами для регулировки (путем переключения) или для схемы устройства.

При расчете трансформатора на необходимый ток, варку производят, как правило, сразу с рабочей обмотки, не навешивая схем и разнообразных элементов ограничения и регулировки. Первичную обмотку необходимо выполнять с клеммами, отводами. Они служат для увеличения-уменьшения тока (например, поднастроить трансформатор при малом напряжении сети).

Главная часть любого трансформатора — его магнитопровод. При изготовлении самодельных разработок применяют магнитопроводы со списанных статоров электродвигателей, старых телевизионных и силовых трансформаторов. Поэтому и существует огромное разнообразие разработанных народными умельцами различных магнитопроводов для таких устройств.

Сварочный трансформатор на бaзe широко распространённого ЛАТР2 (а).

Сварочный трансформатор на бaзe широко распространённого ЛАТР2 (а).

- размеры магнитопровода;

- обмотки — число витков;

- уровень напряжений на входе-выходе;

- I п — ток потребляемый;

- I max — ток максимальный выходной.

Характеристики дополнительные просто невозможно оценить или измерить дома, даже с помощью приборов. Но как раз они и определяют годность трансформатора аппарата для формирования качественного шва при питании в режиме сварки руками.

Это напрямую зависит от того, как трансформатор «держит ток» и называется внешняя ВАХ (ВВАХ) питания.

ВВАХ — зависимость потенциалов (U) на разъемах и тока сварки, который меняется от нагрузочных свойств трансформатора и от электрической дуги.

Для сварки руками применяют лишь крутопадающую характеристику, а в автоматах используют пологоспадающую и жесткую.

Сварочный аппарат: дуговая характеристика

Дуга — электроразряд, протекающий несколько минут между электродом (плюсовым или фазным выводом) и массой (вывод минусовой). Помещенный в эту зону металл разогревается и плавится. При возникновении дуги возникает пробой газа межэлектронной области, а при стабилизации дугового процесса появится проводимость ионов. Стабилизатором нормальной дуги считается верхний слой электрода, так называемая обмазка, улетучивающаяся при сварке.

В процессе соединения металлов электродом, под воздействием высоких температур, осуществляется непосредственное расплавление металла с последующим формированием капли, а затем ее перенос с электрода на конструкцию. Возникновение, формирование и диаметр капель, а также скорость их появления, в основном зависят от длины электродуги, параметров электрода и силы тока.

Если система работает нормально, металл наваривается ровно, а дуга стабильна, то все выполнено прекрасно. Если нет, то ВАХ системы жесткая. Это исправляется включением балластного резистора номиналом меньше 1 Ом (часть проволоки нихромовой). Такой резистор ограничит I max трансформатора (ток максимальный) и выправит его ВА характеристику.

Так возможно получить хорошие результаты протекания нормальной дуги при ручной сварке. Улучшения крутизны ВА характеристики можно добиться, увеличив холостой ход (выходное напряжение) за счет снижения КПД системы.

Динамическая характеристика

Еще один полезный технический параметр, характеризующий работу устройства — динамическая характеристика (ДХ) вашего блока питания, который должен обладать быстрой реакцией на изменения электропараметров дуги (тока, напряжения). Это зависит от времени восстановления напряжения от нулевых показаний в режиме короткого замыкания до напряжения повторного появления дуги.

Это время и есть ДХ блока питания. Оно не должно быть более 25 Вольт/0,05 секунд. Эта ДХ сказывается при замыкании раскаленного металла на деталь, в момент перехода трансформатора в короткозамкнутый режим. При этом сила тока КЗ в обмотке вторичной может достигать двойной величины, а сварочные аппараты для сварки руками, из-за такого соотношения, могут иметь отрицательный фактор.

Для устойчивого горения сварочной дуги важное свойство имеет так называемая эластичность дуги. Она продолжает гореть при увеличении ее длины. Эластичность дуги величина количественная, ее критерием является ее максимальная длина, при которой дуга способна существовать.

Дуга возгорается только при достижении нужного напряжения в начальном полупериоде. Дуга тока переменного гаснет и зажигается 100 раз/сек отдельными вспышками. Это возможно изменить потенциалом холостого хода и сдвигом фаз между потенциалом холостого хода и дуговым током. Уменьшить паузы длительности горения электродуги можно, увеличив потенциал холостого хода.

Но не рекомендуется (из-за электробезопасности) увеличивать его больше 80 В. Это решается применением схемотехники, например, включив дросселя, создающие сдвиг фаз напряжения и тока. Электродуга, после доработки поддерживаемая самоиндукцией, может и не прерываться.

Возможные детали и расчеты

При постоянном потенциале электродуга отличается высокой стабильностью и качеством швов. Постоянный ток в самодельных аппаратах возникает при применении выпрямителей большой мощности. Например, выполненных с помощью диодов с током на 200 А — В-200.

Их большие размеры и обязательное применение радиаторов для эффективной теплоотдачи обуславливают параметры конструкции. Возможно, а даже в некоторых случаях и лучше, если вы примените специальный диодный мост. Тем более что их можно запараллелить, увеличив тем самым выходной ток.

Кривая формы напряжения сглаживается «электролитом» 10000 мкф или более, подключаемым через резистор. Он необходим для предотвращения возникновения КЗ в момент возгорания дуги, при касании электродом свариваемых деталей.

Особенностью расчетов является то, что, собирая самодельный аппарат своими руками, приходится все параметры подстраивать под имеющиеся в наличии детали, которые очень часто не самого лучшего качества. Например, применяют магнитопровод от слабого трансформатора или используют статор старого проржавевшего двигателя.

Все это сказывается на качестве сварки. Но, несмотря на это, многие умельцы создают поистине уникальные самодельные аппараты, которые имеют мягкое зажигание электродуги, сваривают детали с тонкими стенками и почти не разбрызгивают кусочки металла.

Принципиальная схема

Исходя из вышесказанного, были испробованы разные конструкции, с транзисторным и тиристорным управлением, которые привели к настоящей схеме.

Оказалось, что более надежны тиристоры. Они легко выдерживают любое замыкание на выходе и быстро выходят из этого состояния. Им не нужен мощный радиатор, так как тепловыделение намного меньше. Транзисторы быстро выходят из строя при перегрузке и очень капризны к подбору параметров.

Схема не оригинальна, как может показаться. Но она отличается простотой и надежностью, легкодоступностью деталей и быстротой наладки. Это конвертор, собранный из элементов «совкового» телевизора. Его данные таковы:

- регулировка — плавная;

- ток — постоянный.

При сваривании 3-миллиметровой стали электродом калибра 3 мм, ток потребления составляет порядка 10 А, а напряжение сварки получают путем нажатия кнопки на вилке удерживающей электрод. Это помогает:

- Повысить безопасность, ведь при отжатии кнопки напряжение на нем отсутствует.

- Работать с повышенным напряжением возникновения дуги, обеспечивающим ее горение.

- При включении напряжения обратной полярности появляется возможность сварки очень тонких деталей.

Работа схемы сварки:

Для индикации запуска генератора установлен светодиод HL3. Для выпрямления напряжения сварки установлены VD11-VD34. А для сглаживания формы кривой и облегчения возникновения электродуги служат «электролиты» С19-С24.

Конструкция трансформатора и дросселей

Т1 собран из 3-х «строчников» от старых телевизоров, сложенных вместе. Сердечник ПК30х16 из феррита марки 3000НМС-1. Обмотки «I» и «II» имеют по 2 секции с проводом ПСД 1,68 в изоляции из стеклоткани. Они соединены согласно последовательно и имеют витки:

- обмотка «I» — 2×4;

- обмотка «II» — 2×2.

Обмотка «I» работает в худшем тепловом режиме, поэтому при сборке необходимо мотать ее с шагом (зазором) 1 мм. Во второй обмотке не забудьте сделать отвод от середины.

Обе обмотки надо поставить таким образом, чтобы не нарушилась работа диодов VD11-VD34. Направление намотки обмотки «I», начиная от вывода подсоединенного к L2 — против стрелки часов. А направление намотки обмотки «II» — по часовой, от вывода, подключенного к VD21-VD34.

Обмотка «III» — виток провода 0,4-0,5 мм в изоляции на напряжение 500 В и более.

Важно распределить обмотки, правильно выдержав зазоры. Это необходимо для охлаждения магнитопровода и по соображениям безопасности. Для этого устанавливают 4 стеклотекстолитовые (1,5 мм) пластины, которые после подгонки приклеивают.

Дроссель L1, индуктивностью 40±10 мкГн, намотан на сердечнике ПЛ 12,5×25-50 с зазором (немагнитным) 0,3-0,5 мм и имеет 175 витков, намотанных проводом типа ПЭВ-2, калибром 1,32.

Дроссель L2 — спираль без каркаса, намотанная 4 мм 2 проводом в термоизоляции. Количество витков -11, диаметр намотки -14 мм. Через дроссель идет большой ток и его необходимо обдувать.

Конструкция аппарата

Выпрямитель VD11-VD34 представляет этажерку из алюминия, стянутую шпильками. Каждые два диода зажаты между 1 мм пластинами габаритами 44×42 мм.

Транзистор VT1, «кондеры» С2-С4 и С6-С18, тиристоры VS2-VS7, стабилитроны и диоды VD5-VD7, VD8-VD10 и резисторы установлены на стеклотекстолитовой плате.

Детали и материалы сварочного устройства:

Инструменты для сборки

- паяльник;

- плоскогубцы, отвертка;

- нож, ножовка, ножницы;

- молоток;

- дрель.

Такие устройства можно использовать для сварки деталей в гараже или сарае. Их даже можно арендовать соседям.

Что нужно знать для сборки сварочного аппарата своими руками

Сделать самостоятельно несложный сварочный аппарат вполне по силам любому, знакомому с правилами электромонтажа. Но прежде чем приступать к делу, необходимо выполнить расчёт всех компонентов устройства. От этого будет зависеть эффективность устройства при работе от обычной бытовой однофазной сети.

- Конструкция и принцип работы простейших сварочных аппаратов

- Виды сварочных аппаратов

- Упрощённая схема расчётов сварочника

- Сварочный трансформатор — простейших тип оборудования

- Сварочный выпрямитель — особенности работы и сборки

- Пример сборки на переменном токе

Конструкция и принцип работы простейших сварочных аппаратов

Для получения устойчивой сварочной дуги, которая позволит сваривать металл разной толщины, требуются токи в пределах 70 – 150 А. Если использовать устройства, рассчитанные на напряжение 220 В, то они должны потреблять высокую мощность, в пределах 15 – 30 кВт. Поэтому такие установки будут громоздкими, да и работать с ними нормально не выйдет. А в домашних условиях их просто будет невозможно подключить, стандартные сети не рассчитаны на подобную нагрузку.

Поэтому основной задачей при проектировании и сборке сварочных аппаратов становится обеспечение необходимой силы тока при снижении потребляемой мощности. Это возможно только при выполнении сварочных работ с пониженным напряжением на электродах.

Простейший сварочный аппарат представляет собой следующую конструкцию:

- Понижающий трансформатор, обеспечивающий снижение напряжения до пределов 55 – 70 В и повышающий при этом силу тока до требуемых параметров. Благодаря этому и удаётся снизить энергопотребление до разумных пределов.

- От трансформатора к электроду и обрабатываемой детали ток подаётся при помощи специальных сварочных кабелей. Они отличаются увеличенным сечением и усиленной изоляцией, позволяющей работать с большими токами.

- Для сварки потребуются электроды, устанавливаемые в держатель. Благодаря применяемой обмазке они упрощают зажигание и поддерживание электрической дуги, которая и становится источником тепловой энергии, необходимой для плавления металла.

Сварочный трансформатор

Сварочный трансформатор

Сложных устройств в конструкции таких сварочных аппаратов нет. Но при проектировании необходимо выполнить расчёт основных параметров, иначе подключение несоответствующего оборудования к сети приведёт к выходу его из строя, к коротким замыканиям на линии или им просто будет невозможно варить.

Виды сварочных аппаратов

Существует несколько основных видов:

Сварочный трансформатор. Для преобразователя применяется понижающий трансформатор.

Сварочный трансформатор

Сварочный трансформатор

Сварочный инвертор. В качестве преобразователя здесь служит инверторный болк питания с ШИМ.

Сварочный выпрямитель. Это тоже самое что и сварочный трансформатор, только он имеет диодный или тиристорный выпрямитель во вторичной цепи.

Сварочный выпрямитель

Сварочный выпрямитель

Полуавтомат. Сварка производится в инертной среде, для этого используется газовый баллон.

Упрощённая схема расчётов сварочника

На практике расчёты ведут, основываясь на типе и диаметре используемых электродов. Да, существуют более сложные и точные расчётные формулы, но любителями они применяются редко. Для получения устойчивой и производительной дуги необходимо получить ток со следующими показателями:

- Для электродов диаметром 2 мм достаточно 30 – 80 А.

- При увеличении диаметра до 3 мм сила тока должна возрасти до 70 – 130 А.

- Для электродов 4 мм устанавливают показатель 110 – 170 А.

- 5-мм электродами варят при силе тока 150 – 200 А.

Разница значений силы тока обусловлена работой с металлами различной толщины, физическими свойствами.

При самостоятельном изготовлении сварочного аппарата чаще всего приходится довольствоваться магнитопроводом от других устройств, который имеется в наличии. Поэтому простейший расчёт и будет выполняться исходя из этих двух известных характеристик — сечение магнитопровода и требуемая сила тока на вторичной обмотке.

Обратите внимание — для сборки трансформатора предпочтительно применять сердечники стержневого типа. По сравнению с броневыми они обеспечивают большую плотность тока в обмотках, обладают повышенным КПД.

Кроме того, имеет значение и расположение обмоток на плечах сердечника. Если разнести первичную и вторичные обмотки по разным стержням, это приведёт к увеличению магнитного рассеивания из-за возросшего воздушного зазора. Поэтому предпочтительной считается схема размещения части обеих обмоток и на одном, и на другом стержне.

В этом случае для определения необходимого количества витков первичной обмотки применяют следующую формулу:

N1 = 7440 × U1/(Sиз × I2)

N1 — расчётное количество витков;

U1 — напряжение сети (200-240В);

Sиз — сечение имеющегося магнитопровода;

I2 — необходимый сварочный ток.

Обратите внимание, что для устройств с разнесёнными обмотками применяют другую формулу:

N1 = 4960 × U1/(Sиз × I2)

Если предстоит выполнять работы в условиях нестабильного напряжения в сети, есть смысл рассчитать количество витков для основных значений — 180, 190, 200, 220 и 240 В. При намотке провода просто делают отводы на этих значениях, что позволит подобрать стабильный режим работы трансформатора в любых условиях.

Необходимое количество витков вторичной обмотки рассчитывают по следующей упрощённой формуле:

N2 = 0,95 × N1 × U2/U1

N1 — расчётное количество витков;

U1 — напряжение сети (200-240В);

U2 — требуемое напряжение холостого хода на вторичной обмотке (50 – 70 В).

Для первичной обмотки выбирают медный изолированный провод сечением в пределах 5 – 7 кв. мм, его хватит для работы с бытовой однофазной электросетью. При выборе обращают внимание на жаропрочные показатели изоляции, она должна выдерживать значительный нагрев, которого избежать не выйдет.

Вторичную обмотку мотают более толстым проводом, что связано со значительной силой тока, который будет протекать по ней. Оптимальным вариантом станет медная шина сечением не менее 30 кв. мм.

Сварочный трансформатор — простейших тип оборудования

Для выполнения большинства сварочных работ в домашних условиях хватит понижающего сварочного трансформатора без дополнительных схем или устройств. Последовательность сборки такого агрегата следующая:

- Делят общее количество витков каждой обмотки на две равные половины, чтобы разместить их на обоих стержнях сердечника.

- Если собираете сердечник из отдельных пластин, потребуется их фиксация стяжками или в простейшей обойме. Изолировать пластины друг от друга не следует.

- Для катушек делают каркас из толстого электротехнического картона. Внутренний размер должен соответствовать сечению сердечника и должен позволять смещать катушку вверх или вниз.

- Обмотки наматывают, укладывая витки вплотную друг к другу. При необходимости делают несколько рядов из уложенного провода.

- Если первичная обмотка рассчитана с отводами, то на необходимом количестве витков делают петлю и выводят её, не разрезая.

- На нижнюю часть сердечника надевают первичную обмотку, вторичная крепится сверху.

- Чтобы менять силу тока для сваривания металлов или при работе с деталями, отличающимися по толщине, предусматривают обустройство простейшего регулятора. Он будет перемещать катушки со вторичной обмоткой вверх-вниз.

- Принцип действия такого регулятора основан на изменении воздушного зазора между обмотками. В результате меняются параметры магнитного поля, что и приводит к увеличению или уменьшению силы тока во вторичной обмотке.

- Регулятор представляет собой винт с резьбой, при закручивании которого и происходит подъём катушек. Для этого эти элементы соединяют между собой.

Практически во всех случаях самодельные сварочные аппаратуры делают без корпуса. Это делают с целью предотвращения перегрева катушек, который может стать причиной выхода устройства из строя. Если сделать схему с принудительным охлаждением при помощи вентилятора, то сварочный трансформатор можно установить и в корпус. Для его изготовления выбирают устойчивые к температуре пожаробезопасные материалы, например, текстолит толщиной 1,5 – 2 см.

На поверхность корпуса выводят шпильки для подключения сварочных кабелей и сетевого провода. Возможность подключения к отводам первичной обмотки обеспечивают обустройством отдельных контактов или установкой мощного пакетного переключателя на требуемое число положений.

Сварочный выпрямитель — особенности работы и сборки

Для выполнения отдельных видов сварочных работ, например, с нержавейкой, применение переменного тока, выдаваемого трансформатором, не применяется. Для работы с такими металлами необходима подача постоянного напряжения. Кроме того, резка постоянным током уменьшает расход электродов, а при сварке предотвращается разбрызгивание металла.

Для выполнения работ в таких условиях применяют сварочные выпрямители, которые позволяют варить током прямой и обратной полярности. Если есть опыт по монтажу электронных схем, то такое устройство также можно собрать самостоятельно.

Основой сварочного выпрямителя станет тот же понижающий трансформатор. Отличие заключается в наличии выпрямляющей электронной схемы. При желании можно переделать уже описанный сварочный трансформатор или собрать универсальное устройство, которое позволит варить и переменным, и постоянным током.

Простейшая схема электронной части сварочного выпрямителя выглядит так:

Принципиальная схема сварочного выпрямителя

Принципиальная схема сварочного выпрямителя

При сборке таких устройств следует учитывать такие особенности конструкции:

- Основная часть устройства — выпрямительный мост из силовых мощных диодов. Они подключаются согласно схеме с обязательным учётом полярности.

- Сглаживание пульсации тока выполняется за счёт фильтра, выполненного на конденсаторе и дроссельной катушке. Обращаем внимание — компоненты должны иметь 2,5 – 3 запас по допустимому напряжению.

- При работе с высокими токами происходит нагревание элементов. Чувствительны к перегреву полупроводниковые диоды. Поэтому их устанавливают на радиаторы, которые позволят увеличить интенсивность отвода тепла.

- При заключении аппарата в корпус становится обязательным применение вентилятора, позволяющего повысить эффективность охлаждения.

Обращаем внимание на соединение отдельных элементов схемы. Учитывая то, что они будут испытывать воздействие большой силы тока, необходимо обеспечить надёжность контакта. Если этого не сделать, то на этих участках будут греться и отгорать провода. Предпочтителен вариант с креплением при помощи площадок с болтом и гайкой.

Дроссель в подобных конструкциях выполняют в виде отдельной выносной катушки индуктивности, которая подключается по мере необходимости. Отметим, что установка выпрямителя не препятствует изменению силы сварочного тока при помощи регулятора положения катушек вторичной обмотки.

Как видите, сложностей в самостоятельной сборке сварочного аппарата нет. Но заниматься такими устройствами стоит только в том случае, если есть опыт в конструировании простых аппаратов, работающих с меньшими токами. В противном случае доверьте сборку специалисту или купите заводской сварочный аппарат.

Сварочный аппарат из микроволновки:

Пример сборки на переменном токе

Нажмите на первую фотографию и смотрите последовательность сборки:

Как собрать сварочный аппарат в домашних условиях?

При выполнении в домашних условиях нетрудных и небольших по объему сварочных работ, каждый может собрать сварочный аппарат своими руками.

Для сборки не придется затрачивать большое количество денег, сил и времени. Также не нужно приобретать неоправданно дорогие модели подобного оборудования.

- Что нужно знать для сборки самодельного сварочника?

- Как сделать своими руками сварочный агрегат?

- Изготовление сварочного аппарата

- На переменном токе

- На постоянном токе

- Рекомендации по работе с агрегатом

- Итог

Что нужно знать для сборки самодельного сварочника?

Чтобы изготовить мини сварочный аппарат своими руками из подручных средств, без особых финансовых затрат и сил нужно понимать как функционирует оборудование, после чего можно приступать к его производству в домашних условиях.

В первую очередь стоит определить нужную мощность подачи тока самодельного оборудования для сварки. Соединение деталей массивной конструкции требует большей интенсивности тока, а сварочные работы с тонкими металлическими поверхностями – минимальной.

Значение силы тока связано с выбранными электродами, которые будут использоваться в процессе. При сварке изделий до 5 миллиметров необходимо использовать стержни до 4 миллиметров, а в конструкции с 2 миллиметрами толщиной, стержни должны быть 1,5 миллиметра.

При использовании электродов в 4 миллиметра, сила тока регулируется до 200 ампер, в 3 миллиметра до 140 ампер, в 2 миллиметра – до 70 ампер и для самых маленьких до 1,5 миллиметров – до 40 ампер.

Сформировать дугу для сварочного процесса можно самому, используя сетевое напряжение, которое получается за счет работы трансформатора.

В комплект этого оборудования входит:

- магнитопровод;

- обмотка – первичная и вторичная.

Также трансформатор удастся изготовить самостоятельно. Для магнитопровода используются пластины из стали либо другого прочного материала. Обмотки необходимы чтобы непосредственно выполнять сварочную работу и иметь возможность подключать агрегат для сварки к сети в 220 вольт.

Специализированные оборудования обладают дополнительными устройствами, обеспечивающими повышение качества и мощности дуги, что дает возможность самостоятельно регулировать значения силы тока.

Для сварочного оборудования, изготовленного в домашних условиях, не обязательно применять дополнительные приспособления. Смотря на значение силы тока, можно выбрать величину мощности трансформатора, а чтобы рассчитать мощность, необходимо показатель тока, который используется во время эксплуатации оборудования, помножить на 25.

Полученный результат умножается на 0,015, где на исходе получается необходимое значение диаметра магнитопровода. Чтобы рассчитать нужное сечение обмотки достаточно мощность поделить на 2000, а затем полученное число помножить на 1,13.

Чтобы посчитать, сколько необходимо намотать витков проводки, необходимо поделить площадь сечения магнитопровода пополам.

Если вы планируете изготовить простой сварочный аппарат своими руками, то нужно отметить, что сам процесс сварки бывает нескольких видов – мягкий и жесткий, на это влияет напряжение, которое есть на зажиме оборудования.

За счет этого параметра можно установить свойства внешнего тока для сварочного процесса, который также делится на пологопадающий, крутопадающий и возрастающий.

Большинство специалистов рекомендует применять источники тока с пологими либо крутопадающими особенностями. Они имеют минимальное изменение тока, когда колеблется электродуга, что дает возможность сваривать металл в домашнем быту.

Как сделать своими руками сварочный агрегат?

После изучения главных особенностей процесса сборки, можно приступать непосредственного к сборке самодельного оборудования.

На сегодняшний день существует большое количество различных способов и рекомендаций, как лучше собрать самодельный сварочный аппарат любого вида – с переменным или постоянным током, импульсные или инверторные, автоматические или полуавтоматические.

Достаточно глубоко в эту тему уходить не стоит, поскольку один из самых простых способов собрать аппарат для сварки своими руками, это использование трансформатора.

Его особенность – работа с переменным током, благодаря чему обеспечивается выполнение качественного шва при сваривании металлических поверхностей. Такое оборудование может справиться с любой бытовой работой, где необходимо сварить металлические либо стальные конструкции.

Чтобы изготовить его необходимо подготовить:

- Несколько метров кабеля с большой толщиной.

- Материал для сердечника, который будет располагаться в трансформаторе.

Сам материал должен обладать повышенной проницаемостью с примагничиванием.

Оптимальный вариант, когда сердечник в форме стрежня имеет букву «П». В некоторых случаях ращрешено применять данную деталь в более измененной форме, к примеру, круглой из статора, изготовленной из поврежденного электрического двигателя.

Схема устройства сварочного трансформатора.

Однако стоит обратить внимание, что на такую форму обмотки накручиваются труднее. Лучше всего, когда сечение сердечника для классического сварочного оборудования, сделанного своими руками и используемого в бытовых целях, имело площадь около 50 см2.

Чтобы оборудование имело доступный вес, не стоит увеличивать в объеме сечение, однако технический эффект будет не на высшем уровне. Если площадь сечения вам не подходит, то её удастся посчитать самостоятельно, используя специальные схемы и формулы.

Первичная обмотка должны быть изготовлена из провода из меди, который будет обладать повышенными характеристиками: термическая стойкость, поскольку в процессе эксплуатации конструкции данная детали очень сильно нагревается.

Такая деталь должна обладать хлопчатобумажной либо стеклотканевой изоляцией. На крайний случай, возможно использовать провод из резины с изоляцией либо резиновую ткань, однако опасайтесь полихлорвиниловой обмотки.

Изоляция также изготавливается своими руками, с использованием хлопчатобумажной либо стеклоткани, а точнее её части по 2 см в ширину. Благодаря этим кускам получится обмотать провод, а затем пропитать его с помощью любого лака с электротехническим назначением. Такая изоляция не будет перегреваться после регулярного функционирования.

Аналогично приведенным выше расчетам удастся посчитать, какая площадь сечения обмотки – первичной и вторичной будет самой оптимальной. Зачастую вторичная обмотка имеет площадь около 30 мм2, а первичная обмотка до 7 мм2, с использованием стержня в 4 миллиметра диаметром.

Кроме этого простым способом нужно определить, насколько будет протягиваться кусок провода из меди и сколько витков понадобится, чтобы накрутить две обмотки. После этого наматываются катушки, а каркас изготавливается при помощи геометрических параметров магнитопровода.

Главное проследить, чтобы при надевании магнитопровода не было никаких сложностей. В первую очередь, необходимо правильно подобрать размер сердечника. Его лучше всего изготавливать по помощи электротехнического картона либо текстолита.

По такому же аналогу удастся изготовить конструкцию для сварки мелких деталей. Для дома можно использовать сварочный аппарат «мини» маленького размера.

Изготовление сварочного аппарата

На сегодняшний день практически невозможно и довольно-таки трудно сварить металл или обработать его надлежащим способом, не применяя сварочное оборудование. После того, как вы сделаете сварочный аппарат своими руками, вы сможете выполнять любые работы с металлическими изделиями.

Схема трансформатора с отдельным дросселем.

Чтобы изготовить качественный агрегат необходимо обладать знаниями и навыками, которые помогут понять схему сварочного аппарата постоянного тока или переменного, что является двумя вариантами сборки оборудования.

С целью домашнего использования лучше всего узнать, как сделать мини сварку.

Удобнее вызвать мастера или приобрести уже готовый агрегат, однако иногда это бывает слишком затратно, поскольку на выбор модели по различным параметрам, таким как масса для сварочного аппарата, количество вольтов на сварочный аппарат определить достаточно трудно.

Существует несколько типов сварочных аппаратов: работающих на переменном токе, постоянном, имеющие три фазы либо инверторные. Чтобы выбрать один из вариантов и начать сборку необходимо, рассмотреть каждую схему первых 2-х типов. Во время подготовительного процесса необходимо обратить внимание на стабилизатор напряжения.

На переменном токе

Чтобы изготовить самодельные сварочные аппараты необходимо подобрать показатель напряжения, самое лучшее это 60 вольт, ток лучше всего регулировать от 120 до 160 ампер.

Можно самостоятельно определить значение сечения необходимого провода для изготовления первичной обмотки трансформатора, который должен подсоединяться к сети в 220 вольт.

Сечение по параметрам площади не должно быть больше 7 мм2, поскольку к вниманию стоит отметить возможный перепад напряжения и возможной дополнительной нагрузки.

Исходя из вычислений, оптимальным размером диаметра жилы из меди под первичную обмотку, который уменьшает действие механизма, является 3 миллиметра. При выборе алюминия для провода, сечение умножается на значение 1,6.

Стоит отметить, провода нужно обмотать тряпкой, поскольку они должны быть изолированы. Дело в том, что под увеличением температуры провод может расплавиться и возникнет короткое замыкание.

При отсутствии необходимого провода, есть возможность заменить его жилой немного тоньше, приматывая её парно. Однако необходимо помнить, что обмотка толщина увеличится, из-за чего размеры сварочного оборудования будут большими. Под вторичную обмотку применяют большой толщины провод с большим количеством жил из меди.

На постоянном токе

Некоторые сварочные аппараты работают при помощи постоянного тока. Благодаря такому агрегату можно сваривать чугунные изделия и конструкции из нержавеющей стали.

Чтобы создать своими руками сварочный аппарат постоянного тока может потребоваться не больше получаса. С целью преобразования самоделки с переменным током, нужно, чтоб вторичная обмотка была подключена с выпрямителем, который собирается на диоде.

В свою очередь, диод должен выдерживать ток с 200 ампер и обладать хорошим охлаждением. Чтобы подровнять значение тока можно воспользоваться конденсаторами, имеющие определенные характеристики и особенности напряжения. После этого агрегат собирается последовательно по схеме.

Дроссели используют в регулировке тока, а контакты, чтоб присоединить держатель. Дополнительные детали используются в передаче тока от внешнего носителя на место сваривания.

Рекомендации по работе с агрегатом

Чтобы эксплуатировать аппарат для сварки по его назначению необходимо, в первую очередь, разжечь электрическую дугу. Этот процесс легкий и выполняется следующими действиями: кончик электрода под определенным наклоном со стороны металлического покрытия подносим и чиркаем по поверхности конструкции.

Если действие совершено правильно и удачно, возникает вспышка небольших размеров, и материал расплавляется, после чего можно сваривать необходимые элементы.

При изготовлении мини сварочного аппарата своими руками необходимо руководствоваться рекомендациями по работе с ним. Чтобы сваривать элементы нужно держать стрежень в таком положении, чтобы он был на определенном расстоянии друг от друга свариваемых деталей. Это расстояние может быть равным сечению подобранного электрода.

Зачастую такой металл как углеродистая сталь присоединяется с прямым полярным током. Однако некоторые сплавы можно сварить только по обратной полярности тока. Кроме этого необходимо внимательно контролировать качество шва и как проплавляется конструкция.

Схема простого сварочного аппарата.

Стоит сделать акцент на том, что переменный ток, находящийся в инверторе, может регулироваться эффективно и с плавностью. Зачастую никаких сложностей не возникает с настраиванием агрегата на необходимые параметры.

С небольшим показателем силы тока, шов выйдет некачественным, но и увеличенное значение не стоит выставлять, поскольку есть риск прожечь поверхность.

Если необходимо сварить поверхности небольшой толщины, то стержни подойдут с размером от 1 до 3 миллиметров, при этом сила тока должна варьироваться с отметками 20-60 А. С использованием электродов большого сечения можно сваривать металлические изделия до 5 миллиметров, однако в этом случае ток должен быть 100 А.

По завершению сварочного процесса, с использования самоделки, необходимо аккуратно убрать окалину легкими движениями, которая появляется на шве, после чего он чиститься специальной щеткой.

Благодаря этому действию вы сможете сохранить приятный эстетический вид у своего аппарата. Не стоит беспокоиться, если на первых парах чистка оборудования будет не сильно получаться. Этот навык нарабатывается на опыте и при условии выполнения всех рекомендаций по грамотной эксплуатации конструкции.

Подводя итоги, стоит отметить, что сварочные аппараты постоянного тока собирать значительно легче и они также удобны в эксплуатации, за счет своей маломощности.

При выполнении необходимых рекомендаций сборка сварочного аппарата может занять не больше получаса.

Ремонт пола в квартире своими руками поэтапно

Поверхность пола постоянно подвергается значительным нагрузкам и со временем изнашивается. Это проявляется в виде наружных дефектов, скрипа и повышенного прогиба элементов. Если вы решили, что пришла пора заняться приведением напольного покрытия в порядок, предлагаем вам узнать, как делается ремонт пола в квартире своими руками поэтапно, и познакомиться с важными нюансами, о которых нужно помнить в процессе работы.

Оценка состояния пола

Задумываясь о том, как отремонтировать пол в квартире недорого, нужно иметь в виду, что нельзя просто положить новое напольное покрытие, не проверив состояние основания. Если оно оставляет желать лучшего, то новый линолеум или ламинат прослужит недолго.

- Элементы деревянного пола могут скрипеть, проваливаться, прогибаться, между ними могут появиться щели, а старые доски могут со временем «вспучиваться». Проблемы с полом из дерева могут быть связаны с самим настилом, с лагами или же с основанием, на котором они закреплены. Именно это и нужно выяснить при оценке предстоящего объема работ.

- Финишное покрытие может быть уложено на стяжку, которая может начать крошиться или трескаться, проминаться.

Объем и технология ремонтных работ будут зависеть от масштаба дефектов пола в вашем жилье.

Ремонт деревянного пола

Варианты ремонта пола в квартире могут быть разными. В некоторых случаях при ремонте деревянного пола достаточно будет заменить только наиболее изношенные половицы, закрепить расшатавшиеся элементы, заделать щели и произвести циклевку. Может потребоваться замена подгнивших лаг, починка бетонного основания.

Косметический ремонт

Этот тип ремонта предполагает следующую последовательность действий:

- Половицы очищаются от старого покрытия. Современным способом является циклевка или шлифовка с помощью машинки. При этом шляпки гвоздей предварительно углубляются на 5 мм.

- Рассохшиеся и сгнившие доски заменяются новыми. В процессе замены не помешает заглянуть в подпол и проверить состояние лаг.

- Плохо зафиксированные половицы дополнительно прикрепляются к лагам саморезами.

- Узкие щели заделываются шпаклевкой по дереву, а большие закрываются клиновидными штапиками на клею или шпаклевке. Выступы удаляются рубанком, а прошпаклеванные участки обрабатываются шлифовальной машинкой.

- Мусор и пыль убираются, и на обновленный пол можно наносить покрытие (краску, лак) или настилать линолеум, ламинат и т. п.

Косметический ремонт пола с основанием в виде стяжки заключается в простой замене финишного покрытия.

Процесс ремонта можно посмотреть на видео, а виды напольных покрытий – на многочисленных фото.

Полная замена пола

Капитальный ремонт пола в многоэтажке включает в себя следующие этапы:

- демонтаж старого покрытия и лаг или стяжки;

- устранение дефектов основания;

- монтаж новых лаг, утеплителя и звукоизоляции либо монтаж новой стяжки;

- укладка настила и финишных напольных покрытий.

Демонтаж

Для конструкции на лагах:

- Снимаются плинтуса, освобождается доступ к дощатому покрытию.

- Доски могут еще пригодиться, поэтому снимать их следует аккуратно. Каждая половица аккуратно приподнимается, начиная от стены, после чего гвозди выдергиваются гвоздодером. Особенно сложно разбирать шпунтованные доски, поскольку есть риск сломать соединение.

- Панельный дом имеет железобетонные перекрытия, к которым прикрепляются лаги. Демонтировать их нужно аккуратно, чтобы не пришлось потом делать лишнюю работу по заделке отверстий.

Если выяснилось, что состояние лаг позволяет использовать их и дальше, достаточно только поменять настил. Для него можно использовать доски, листы фанеры или ОСБ.

Для покрытия на стяжке:

- Снимается напольное покрытие.

- Проверяется состояние стяжки. Если дефекты незначительны, ее можно отремонтировать с помощью свежей цементной смести или состава для восстановления бетонных покрытий (зависит от состава стяжки).

- Если стяжка сильно потрескалась, стала рыхлой, отслаивается от основания, ее следует удалить с помощью перфоратора.

Снимая стяжку, нужно действовать осторожно, чтобы не повредить бетонное перекрытие.

Ремонт чернового пола

Цементным раствором или специальным тиксотропным ремонтным составом для бетона заделываются дефекты бетонного перекрытия. Вся поверхность обрабатывается грунтовкой глубокого проникновения.

Теперь необходимо определиться с конструкцией пола. Можно выбрать один из следующих вариантов:

- «Мокрая» стяжка с использованием цементно-песчаной смеси. Недорогой способ подготовки основания, его недостаток – длительное высыхание в течение 1–1,5 месяца.

- Наливной пол с использованием специальных смесей для выравнивания. Позволяет получить идеальную поверхность, сохнет всего несколько дней. Стоимость самовыравнивающихся смесей достаточно высока, поэтому целесообразно использовать этот способ для основания с небольшими перепадами.

- «Сухая» стяжка с использованием керамзитовой засыпки и ГВЛ.

- Система лаг. Способ хорош тем, что между лагами можно уложить тепло- и шумоизоляцию. При этом лаги придают полу дополнительную прочность, а наличие воздушного зазора обеспечивает утепление и вентиляцию.

Устройство пола на лагах

Если вы решили монтировать свой новый пол в квартире на лагах, порядок работ будет следующим.

- Лаги укладываются на основание на ширину рулона утеплителя. Их крепят к основанию или устанавливают на винтовые металлические шпильки, выравнивая с помощью уровня ровно по горизонтали. Они должны стоять на расстоянии 40–50 см друг от друга.

- Укладывается утеплитель. Его следует разместить между лагами по всему периметру комнаты. Сверху на утеплитель укладывается пароизоляция.

- Важно правильно настелить доски или листы фанеры, чтобы они плотно прилегали друг к другу, а между ними и стенами оставался зазор в 5 мм. Листы должны лежать не менее чем на трех опорах, а стыки – находиться посередине лаг. Их укладывают в шахматном порядке, что делает пол более жестким.

- Мелкие щели между досками заделываются шпаклевкой, после чего поверхность нужно отциклевать.

- На отремонтированный пол укладывается напольное покрытие, крепятся плинтуса.

Стоимость ремонта

Многие предпочитают доверять ремонт полов в квартире специалистам. Стоимость работ рассчитывается индивидуально с учетом от типа ремонта, состояния пола, выбранного напольного покрытия. Если говорить о расценках на настил финишного пола, то расценки будут следующими:

- Линолеум – самый дешевый вариант, его монтаж обойдется в сумму от 100 руб./м2. Этот напольный материал можно укладывать на любое основание и в любое помещение, за исключением ванной комнаты, где более уместной будет плитка.

- Ламинат – от 200 руб./м2 в Москве, от 120 руб./м2 в СПб. Применяется в качестве доступной по цене имитации паркета или натуральной доски. Поверхность основания должна быть идеально ровной, материал укладывается на подложку из вспененного полиэтилена или технической пробки.

- Ковролин – цена укладки такая же, как для линолеума. Красивое и удобное покрытие, но для него необходим мощный пылесос, поскольку материал собирает много пыли.

- Керамическая плитка – от 600 руб./м2. Прекрасный выбор для санузла и кухни, укладывается на стяжку.

- Деревянное покрытие. Это может быть массив (укладка от 750 руб./м2 в Москве, от 460 руб./м2 в Санкт-Петербурге), паркет (от 690 руб./м2 в Москве, от 500 руб./м2 в СПб) или паркетная доска (от 270 руб./м2 в Москве, от 170 руб./м2 в СПб).

Простые способы ремонта полов

В дощатых полах со временем могут появиться повреждения вследствие высыхания и коробления, истирания. Кроме того, могут возникать зыбкость, местные просадки, скрип, и загнивание. Лучше, когда подобные неисправности своевременно обнаруживаются и вовремя устраняются. Новые полы необходимо как можно плотнее сплачивать, так как они впоследствии подвергаются усушке и короблению. Для этого приподнимают каждую прибитую к лаге доску, осаживают ее на место ударом молотка и удаляют гвозди. Вынув гвозди из нескольких досок, их прижимают друг к другу при помощи клиньев. В освободившееся пространство вставляют недостающие доски. При этом необходимо следить, чтобы пол получился ровным.

Если в полу образовались большие щели, их можно заделать рейками. Их смазывают столярным клеем и плотно вбивают в щели. После того как клей высохнет, выступающие части рейки состругивают. Целиком весь пол также можно строгать в случае коробления досок от неравномерного высыхания, а также в случае изнашивания или при подготовке старых полов под окраску. Перед тем как приступить к строганию гвозди углубляют, а выступающие сучки срубают стамеской. Строгать доски необходимо не только вдоль, но и поперек. Это позволит получить более ровную поверхность пола.

Если в полу образовались большие щели, их можно заделать рейками. Их смазывают столярным клеем и плотно вбивают в щели. После того как клей высохнет, выступающие части рейки состругивают. Целиком весь пол также можно строгать в случае коробления досок от неравномерного высыхания, а также в случае изнашивания или при подготовке старых полов под окраску. Перед тем как приступить к строганию гвозди углубляют, а выступающие сучки срубают стамеской. Строгать доски необходимо не только вдоль, но и поперек. Это позволит получить более ровную поверхность пола.

При повреждении или загнивании досок пол нужно перестелить. При разборке нужно действовать осторожно, стараясь не повредить кромки досок, не сломать гребни и пазы. Хорошие доски можно использовать заново, поврежденные необходимо заменить. Мусор и стружку, обнаруженные под полом, удаляют, так как они могут стать причиной гниения пола. В случае, когда повреждены несколько досок, их нужно вынуть и заменить новыми. Необходимо учитывать, что для лучшего уплотнения они должны быть несколько шире прежних.

Во время ремонта шпунтованных деревянных полов вначале необходимо стамеской удалить гребень в соседней доске, и уложить новую доску на место поврежденной. Когда загнил только один конец доски, его отпиливают или отрубают стамеской. Новый отрезок доски должен опираться, как минимум, на две балки.

Если в дощатом полу были обнаружены поврежденные лаги, то можно с них удалить сгнившие части до здоровой древесины. Затем на это место прибивается доска необходимых размеров. Если сгнивает большая часть лаги, то это место следует вырезать и прикрепить с помощью досок новый брус. Чтобы не допустить загнивания все детали из древесины, кроме верхних поверхностей пола, нужно предварительно обработать антисептиками.

Существенным недостатком полов является их скрипение. Как правило, причиной этому может быть усыхание досок или поломка боковых шипов. Гвозди в таких полах держатся плохо. Поэтому старые гвозди нужно вынуть, а на их место забить с небольшим наклоном новые – более длинные. После этого соединение доски с лагами опять станет прочным. Ещё более надежным будет крепление досок с помощью шурупов. Также, если скрипит пол, под него можно забить клинья из сухого твердого дерева с небольшим наклоном. Выступающие части клиньев следует обрезать. Когда пол прекратил скрипеть, его укрепляют планкой в местах, где были забиты клинья.

От коробления и зыбкости полы предохраняют плинтуса. Зазоры между покрытием и стенами в деревянных полах должны составлять 10-15 мм. Это делается для того, чтобы покрытие могло свободно перемешаться при колебаниях температуры и влажности воздуха. В каждом углу комнаты следует установить вентиляционные решетки. Это предохранит пространство под полом от сырости и застоя воздуха, которые вредно влияют на древесину. Чтобы в подполье не попадала вода, решетки нужно ставить на 10- 15 мм выше пола. Для увеличения срока службы дощатых полов после ремонта их нужно сразу же проолифить и покрасить масляной краской.

К ремонту паркетных полов предъявляются определенные требования. Отставшие дощечки и основание необходимо очистить от пыли, и остатков старого клея. Затем проверяют состояние досок черного пола, не прогибаются ли они ходьбе и в удовлетворительном ли состоянии находится бетонное перекрытие. Очищенные дощечки нужно  заново приклеить к деревянному основанию паркетным клеем, а к бетонному – битумной мастикой. Приклеенные дощечки строгаются в один уровень с полом. После этого поверхность пола циклюется. Во время циклевки отдельные места пола необходимо смочит водой и тщательно обработать циклей каждый квадрат паркета вдоль слоев дерева. Небольшие выбоины на паркетном полу или борозды от ножек мебели следует затереть. Для этого такие места предварительно распаривают с помощью умеренно нагретого утюга и, сложенной в несколько раз, мокрой оберточной бумаги. Чтобы паркет дольше служил, был красивым, его можно покрыть специальным паркетным лаком. Это лучше, чем регулярная натирка мастикой.

заново приклеить к деревянному основанию паркетным клеем, а к бетонному – битумной мастикой. Приклеенные дощечки строгаются в один уровень с полом. После этого поверхность пола циклюется. Во время циклевки отдельные места пола необходимо смочит водой и тщательно обработать циклей каждый квадрат паркета вдоль слоев дерева. Небольшие выбоины на паркетном полу или борозды от ножек мебели следует затереть. Для этого такие места предварительно распаривают с помощью умеренно нагретого утюга и, сложенной в несколько раз, мокрой оберточной бумаги. Чтобы паркет дольше служил, был красивым, его можно покрыть специальным паркетным лаком. Это лучше, чем регулярная натирка мастикой.

Основным недостатком линолеумных покрытий является то, что они в процессе длительной  эксплуатации трескаются и вытираются. Такой линолеум необходимо полностью или частично заменить. При частичной замене нужно, чтобы вновь приклеенная полоса выглядела как бы дорожкой на старом линолеуме. Это достигается наклейкой линолеума другого рисунка. Для устранения вздувшихся мест линолеум можно проколоть шилом, чтобы вышел воздух. После этого пузыри с помощью шприца вводят жидкий клей и прижимают грузом. Если линолеум, вздулся на всей поверхности, то исправить его невозможно, он требует полной перестилки. Полы из линолеума рекомендуется ежедневно протирать влажной тряпкой, а также и раз в один-два месяца мыть теплой водой с моющим средством для линолеума. Соду, щелочи и горячую воду применять нельзя, так как они могут привести к порче линолеума.

эксплуатации трескаются и вытираются. Такой линолеум необходимо полностью или частично заменить. При частичной замене нужно, чтобы вновь приклеенная полоса выглядела как бы дорожкой на старом линолеуме. Это достигается наклейкой линолеума другого рисунка. Для устранения вздувшихся мест линолеум можно проколоть шилом, чтобы вышел воздух. После этого пузыри с помощью шприца вводят жидкий клей и прижимают грузом. Если линолеум, вздулся на всей поверхности, то исправить его невозможно, он требует полной перестилки. Полы из линолеума рекомендуется ежедневно протирать влажной тряпкой, а также и раз в один-два месяца мыть теплой водой с моющим средством для линолеума. Соду, щелочи и горячую воду применять нельзя, так как они могут привести к порче линолеума.

Ремонт плиточных полов не представляет большой сложности. Вначале необходимо удалить отставшие и поврежденные плитки, а также старый клей или раствор. Затем нужно тщательно очистить и промыть водой основание. Новые плитки следует предварительно замочить и уложить на плиточном клее. После затвердения клея швы расшивают составом для затирки швов. Самой большой трудностью является удаление поврежденных плиток, которые достаточно прочно держатся. Для этой цели можно воспользоваться острым зубилом. Выбивать поврежденные плитки следует всегда от центра к краям. Эту работу нужно стараться выполнять так, чтобы удары оказывали минимальное воздействие на соседние плитки. По вновь уложенным плиткам нельзя ходить в течение недели.

Ремонт пола в квартире своими руками

Дмитрий Кузнецов

Автор статьи: главный редактор проекта, эксперт по ремонту.

Лучшим способом обрести комфорт, является умение окружать себя красивыми и функциональными предметами, содержать жилье в чистоте и опрятном виде. Каким бы долговечным ни был ваш ремонт, он неизбежно будет нуждаться в обновлении.

Самая чувствительная к износу часть помещения — пол, потребует укрепления или полной замены отделки раньше остальных поверхностей. Ведь здесь на каждый квадратный метр приходится нагрузка трафиком, весом мебели и предметов интерьера, частой уборки.

Качественный ремонт полов своими руками быстро и недорого — трудоемкий, однако полностью реальный процесс. Осуществить его могут не только участники знаменитых телешоу, но и каждый, кто привык к эстетике и комфорту, но не готов за это платить наемным специалистам.

И такой подход всегда имеет разумное объяснение: большинство ремонтных бригад и понятия не имеют, что такое полномасштабный ремонт пола в квартире. Как итог — откровенная «халтура», которая обходится владельцу жилья очень дорого.

А имея даже незначительный опыт в строительстве и теоретическую подковку, хозяин сможет и сам полноценно выполнить все этапы этого процесса, получив качественный и стойкий результат.

Главное — строго следовать плану работ, не нарушать технологические правила и покупать подходящие материалы вместо самых дешевых.

Итак, правила обустройства крепкого и беззвучного пола будут зависеть от характера базы, состояния износа, целевого назначения помещения. Мы рассмотрим только ремонт старых полов в квартире — наиболее актуальный вариант для выполнения собственными силами.

Определяемся с фронтом работ

Если ремонт пола уже занял свою позицию в списке необходимых действий — на то всегда есть весомые причины. Скрип, нестабильность покрытия, видимый износ облицовки, провалы — все это является красноречивым свидетельством в пользу необходимости ремонта.

В большинстве случаев, стандартная планировка имеет в своей основе железобетонную плиту перекрытия. Пол может быть оборудован на лагах, либо постелен просто на стяжку. От этого зависит дальнейший план действий и бюджет мероприятия.

Деревянные лаги могут давать скрип и «игру» половиц под ногами, образовывать волны и порождать неприятный запах гнили в помещении. Еще хуже, когда деревянные доски проваливаются и нарушается устойчивость крупногабаритных предметов мебели. Такое состояние уже считается аварийным и опасным для всех жителей дома.

Разрыхленная старая стяжка так же может приносить массу неприятностей своим владельцам. Она изначально могла отличаться от высоких стандартов, а могут быть варианты обычного износа со временем.

Чаще всего, стяжка начинает «бухтеть» и появляется нестабильность целых фрагментов. Во всех случаях, быстрый и недорогой ремонт полов своими руками будет актуален.

Первым этапом при любом виде ремонта, является демонтаж старой поверхности. Полностью удаляем покрытие, затем сбиваем и устраняем все, что было под ним.

Если работы производятся только в одном помещении, стоит предусмотреть защиту от пыли и сделать ремонт пола в доме или квартире максимально изолированным.

Итак, устраняем плинтус посредством использования рычага, направляя его усилие от стены. Делать это нужно аккуратно, чтобы затем не пришлось ремонтировать стены. Далее снимаем старое покрытие: делается это всегда поэтапно — сняли небольшой фрагмент, вынесли.

Ни в коем случае не позволяйте себе засорить всю площадь комнаты одновременно — вынести материал с остатками старой стяжки будет сложно, и на эффективности демонтажа это обязательно скажется. Для снятия старой плитки используют перфоратор в режиме долбления. Все остальные манипуляции можно производить обычным ломиком, молотком и зубилом.

Ревизия основания — ваш путь к дальнейшим действиям

Итак, покрытие снято и перед нами открывается картина внутреннего наполнения. Если пол был оборудован на лагах, то стоит исследовать каждую из них.

Все несущие элементы и подпорки должны быть крепкими, без следов гнили, грибка и трухлявых участков. Лага не должна прогибаться, скрипеть и трещать.

Если состояние удовлетворительное, и лаги не подлежат обязательной замене, обработайте их антисептическим средством от грибка. Это защитит их от гниения и гарантированно продлит срок эксплуатации.

Перед монтажом нового покрытия, все пространство между лагами нужно убрать и просушить. Далее стоит заполнить их укрепляющим, шумоизоляционным и обесшумливающим материалом. Для этого отлично подойдут старые половицы или другие материалы оптимальной плотности и низкой гигроскопичности.

Если же лаги изношены, удалять их нужно с особой осторожностью, чтобы не повредить бетонное основание и не добавить себе работы.

Бетонное основание пола — это альфа и омега конечного результата. После удаления старого покрытия, его нужно тщательно исследовать на предмет сколов, трещин. Выявить участки отслоения можно с помощью постукивания, после чего они подлежат полному удалению.

Процесс деструктуризации может начаться и от трещин, поэтому не оставляйте их без внимания. Каждую трещину следует «разделать» до 15-20 мм в ширину, после чего выдуть содержимое с помощью строительного пылесоса.

Так же, стяжка сбивается в том случае, если вместо монолитного пола, планируется обустройство деревянного покрытия на лагах.

Ремонтируем базу

Исходной точкой качественного ремонта старых полов в квартире, является заливка новой стяжки. Перед ней необходимо закрыть все трещины и сколы, что реализуют с помощью специальных строительных смесей и правила, шпателя или строительного пистолета.

Стяжка заливается исключительно на ровную поверхность, поскольку может не попасть в трещины и пустоты, что чревато попаданием воздуха и быстрым разрушением поверхности. Все факторы, снижающие монолитность покрытия, нужно обязательно устранить.

Перед стяжкой, тщательно очищенный от пыли пол нужно прогрунтовать минимум два раза. Для этого используют грунтовку глубокого проникновения, предназначенную специально для бетона. Это повысит гидрофобные свойства и улучшит сцепление всех слоев.

Дальнейшие действия возможны только после полного высыхания грунта.

Ремонтный состав может включать в себя цемент и песок, однако для быстрого высыхания и эффективного застывания, лучше использовать готовые растворы на эпоксидной или цементной основе.

Выравнивающая стяжка заливается в случае, если был снят базовый слой и уровень плиты далек от горизонтали.

Стяжка выравнивает и укрепляет поверхность, поэтому данный этап можно назвать одним из самых важных для получения эталонной гладкости и прямолинейности. Для ее правильного выполнения, определяются наивысшая и самая низкая точка перепада, ставятся «маяки» и заливается раствор оптимальной густоты. Его можно изготовить самостоятельно из трех частей песка к одной цемента М-400, а можно купить в готовом виде.

Правильно рассчитать расход можно с помощью среднего показателя: норма в кг на 1 метр квадратный при толщине слоя в 10 мм. После выравнивания на полу, стяжке нужно дать высохнуть и набрать нужную прочность.

Облицовка

После полного высыхания стяжки, можно приступать к финишной части ремонта пола. Здесь справедливо заметить, что хозяин — барин. Деревянные, плиточные, пробковые, ламинированные или ковровые — решать вам. Главное — выбрать материал с низкой склонностью впитывать влагу, продуцировать грибок, накапливать статические токи и легко воспламеняться.

Главные критерии здесь: отсутствие скольжения, шумопоглощение, долговечность, простой уход и способность удерживать тепло. Все эти критерии в равной степени присутствуют в каждом современном покрытии, которое может быть стилизовано под камень, дерево, восточную мозаику и пр.

Рулонные и сегментированные материалы рассчитаны на дополнительную фиксацию, и подбираются с учетом квадратуры, формы других архитектурных особенностей вашего жилья. Ступени, подиумы, ниши, сложные периметры — нуждаются в эластичных покрытиях, о чем нельзя забывать при покупке материала.

Видео: Ремонт пола в квартире своими руками

Ремонт пола в квартире: работы со стяжкой и лагами

Хотите затеять ремонт пола в квартире, мы расскажем на что обратить внимание и какие этапы вам предстоит пройти.

Укладка, замена или демонтаж напольного покрытия потребует от вас некоторых навыков ремонта пола. Если стелить линолеум или ковролин – это может показаться несложным занятием, но если вы собрались сами сменить стяжку или положить ламинат, то здесь необходимы более профессиональные навыки, а главное хорошие инструкции. Ведь красивый пол сделанный своими руками – это лучшее украшение вашей квартиры!

Этапы ремонта пола в квартире

Последовательность ремонта будет зависеть от состояния пола, который лежит у вас на данный момент. Если он ровный, прочный, не подгнивший, не играет и не вспучился, а просто изрядно изношен – то можно прямо по нему настелить новенькое покрытие. В этом случае вам потребуется всего лишь сделать подушку из фанеры, для того чтобы сравнять неровности пола и после этого можно приступать к укладке чистового настила.

Если старый пол сохранил свои декоративные качества и имеет для вас ценность, то будет целесообразно на время проведения ремонта его снять, чтобы защитить от абразивного и бытового строительного мусора, пыли. Паркет всегда необходимо тщательно проверять. В большинстве случаев его можно восстановить. Но если вы планируете обновить таким способом, как циклевка, то лучше это делать после завершения чернового ремонта пола.

Перед началом ремонта пола, предпочтительно снять эластичные покрытия: линолеум, пробковый настил, мармолеум и так далее. Перенастелить наборный пол точно так, как он лежал у вас вряд ли получится, поэтому лучше чем то его укрыть. Лучше всего подойдет оргалит, уложенный и закрепленный старым плинтусом. Он сохранит ваш пол на время ремонта в идеальном состоянии.

Если на пол интенсивно воздействует влажность, и появляется плесень, грибок или происходит рассыхание напольного покрытия, то при желании сменить пол, все работы необходимо проводить в следующей последовательности:

- Выбор качественных материалов для напольного покрытия.

- Демонтировать прежний настил.

- Проверить стяжку и определить объем работ по ремонту.

- Если потребуется, сформировать стяжку, обновить базовое покрытие.

- Настелить декоративные покрытия.

ВАЖНО! Если вы собрались, в период ремонта пола, поменять водопровод, канализацию, систему отопления, провести какие либо сварочные работы, то это все лучше сделать перед работами связанными со стяжкой. Укладка теплых полов производится в момент заливки стяжки.

Подбор материалов для напольного покрытия всегда производится в первую очередь из технологического соображения и только потом подключается эстетика. Для примера, если вы собираетесь остановить выбор на керамограните или ламинате, то стяжка для них делается разной высоты и выступ формируется цельный. В противном случае напольное покрытие окажется просто-напросто не прочным.

Что положить на пол?

На данный момент существует широчайший выбор материалов для укладки полов. Для каждого типа помещения можно подобрать подходящий материал, который будет не только классно смотреться, но и прослужит довольно длительный срок.

- Ламинат – подходит для всех комнат в квартире, где ровный климатический режим.

- Пробковый пол – подходит для спальни и детской комнаты, может быть пригоден для зала или гостиной.

- Паркет – является инкрустированным напольным покрытием, в основном предназначен для гостиной.

- Фанера – является прочной и недорогой основой для укладки ковролина.

- Фанерный паркет – подходит для бюджетной укладки полов или для второстепенных помещений.

- Линолеум – в основном стелится в кухне.

- Мармолеум – подходит для балкона, прихожей, кухни.

- Кафель или керамическая плитка – для санузла.

- Керамогранит – укладывается во всех жилых или служебных помещениях, в прихожей, но только не в детской комнате.

- Наливной жидкий пол – является основой для любого настила, может использоваться как декоративное самостоятельное напольное покрытие.

Материалы для ремонта пола

Если вы планируете делать настил пола на лаги, вам будут необходимы деревянные брусья 60х60 или 40х40, теплоизоляция из органической или минеральной ваты и фанера. Если укладывается пол без лаг, то необходима стяжка на цементной основе. Для бюджетного варианта при укладке лаг, подойдет обрезная доска «четверка» или «пятерка», но учтите, что ее необходимо ставить исключительно на ребро. Так как именно в этом положении ваш пол сохранит жесткость.

Если старая стяжка дала небольшие трещины, вам понадобятся маркеры стержневые, грунтовка для глубокого проникновения, тиксотропный состав, герметик силиконовый. Когда вы планируете полностью заменить стяжку или сделать капитальный ремонт, вам понадобятся такие материалы как:

- пароизолирующая пленка,

- подсыпка или теплоизолирующая подкладка,

- арматурная сетка,

- маяки штукатурные,

- песок, цемент и полимерные добавки.

Демонтируем старый пол

Самыми основными инструментами для данного вида демонтажных работ являются:

- ломик,

- гвоздодер,

- плотницкие клещи.

Если у вас лежит покрытие на клеевой или мастичной основе, то подойдет бытовой фен, потому, что даже старый и прикипевший клеевой состав при нагреве теряет свою прочность.

Проверка и ремонтные работы со стяжкой

Если по всему периметру стяжки пошли большие трещины, или она переувлажнена, то здесь вы не обойдетесь без таких работ, как капитальный ремонт стяжки, который включает в себя полную ее замену.

По старой стяжке пошли бугры или имеется множество выбоин, можно сделать дополнительный налив цементного раствора толщиной в 10 миллиметров. Или воспользоваться таким видом как сухая стяжка.

Мелкие трещины и небольшие выбоины легко заделываются при помощи выравнивания цементным раствором, сухой стяжкой, фанерной подушкой, или регулируемым полом.

Если стяжка лежит под лагами, то все нюансы можно заделывать черновым цементным раствором с использованием грунтовки глубокого проникновения. Заделываются небольшие трещины довольно просто. Выпиливаем трещину с двух сторон болгаркой на глубину примерно 60 сантиметров, обрабатываем грунтовочкой, ставим маркеры и заделываем тиксотропом, достаем маркеры, прорезаем болгаркой шов для демпфирующего шнура и заделываем все силиконом.

Работы при капитальном ремонте пола

Если вы решили заменить старую стяжку, то вам для демонтажа понадобится вибромолот или перфоратор. Перед тем, как начать формировать новую стяжку, перекрытие вычищаем от мусора и пыли и укладываем пароизоляцию с заворотом на стены на 15 сантиметров, швы между которой проклеиваем скотчем.

На подсыпку из керамзита, укладываем арматурную сетку и устанавливаем маяки. Цементный раствор замешивается с минимальным количеством воды при помощи дрели с насадкой. Заливать необходимо маленькими порциями и сразу нужно выравнивать правилом. Новозалитая стяжка обязательно должна вылежать не мене пяти или шести суток и только после этой временной выдержки можно продолжать строительные работы.

Чистовая укладка пола

Если структура пола предполагает лаги, то делаем снизу обрешетку из черновой доски. Желательно чтобы доски прилегали плотно друг к другу. После, в образовавшиеся ячейки между брусьями укладываем слой пароизоляции и теплоизоляцию.

Минеральная вата не совсем правильный выбор, так как она со временем начинает набирать влагу в себя и теряет свои предназначенные свойства. Медики так же не рекомендуют ее использовать. Лучше всего подойдут для вас волокнистые полимерные маты.

Сверху снова укладываем слой пароизоляционного материала и настилаем черновой пол на саморезах из фанеры. Все углубления при вкручивании саморезов лучше заделать жидкими гвоздями.

Материалы перед укладкой чистового настила, выдержите в помещении, где будет производиться ремонт, не меньше суток, чтобы они акклиматизировались. Материалы, которые находятся в рулонах, ставятся строго ВЕРТИКАЛЬНО.

После ремонта пола в квартире, чистовой настил монтируется с обязательным отступом в 2 миллиметра от всех стен по периметру. Без этих швов пол может вздыбиться или вспучится. У наборных полов, таких как ламинат или паркет, по периметру стен растравляются клинья. Можно использовать куски гипсокартона, или те же отходы от ламината. Образующийся паз, после укладки пола, закрывается плинтусом.

Детали из пиломатериалов или ламинат, укладываются на подложку и обязательно необходимо подбивать доски деревянным молотком или подбойником. Полы из мармолеума собираются на клеевой основе, предварительно промазывая, все швы. Подтеки или капли клея обязательно вытираем ветошью с добавлением, немножко, растворителя. Только после того, как клеевой состав полностью высох и затвердел, можно устанавливать плинтуса и ваш пол полностью готов к использованию.

Если вы планируете сделать капитальный ремонт во всех комнатах в квартире, то после того как вы настелили черновой пол, приступайте к отделке стен. И только после завершения работ со стенами и потолками, укладывается чистовой пол.