Порошковая краска по металлу: состав и технические характеристики, технология производства и нанесения

Порошковая краска представляет собой пигментированную дисперсную систему, состоящую из твердых частиц, способную равномерно распределяться на окрашиваемой поверхности при нанесении и образовывать защитный слой.

Порошковая краска по металлу: свойства и характеристики

Чтобы обладать качественными характеристиками, обращают внимание на следующие показатели:

- составляющие дисперсии;

- сыпучесть;

- насыпная плотность;

- способность к распылению;

- свойства электризуемости;

- уровень псевдоожижения и др.

Дисперсионный состав

Порошкообразные краски состоят из мелких частиц разных размеров (полидисперсные системы), которые имеют значительный разброс по величине. При высокой дисперсности выделяют 2 вида: истинные и агрегаты частиц (скопления истинных частиц, ведущие себя как отдельная частица). При традиционных методах нанесения дезагрегации практически не наблюдается, поэтому истинная величина частиц, с точки зрения технологичности теряет своё значение. Более важной технологической характеристикой выступает гранулометрический состав.

Если фракционирование с помощью сита варьируется в довольно широком диапазоне от 5 до 350 мкм, то оптимальный размер частиц порошков для электростатического распыления составляет 10 – 100 мкм. Более жёсткие условия по величине дисперсионных частиц соблюдаются при получении тонких слоев – от 3 до 40 мкм. А в случае использовании порошка в кипящем слое считается, что диаметр частиц должен быть соизмерим с толщиной покрытия и достигать 350 мкм.

Дисперсность частиц должна иметь свой оптимальный фракционный диапазон в зависимости от вида и толщины покрытия и метода нанесения порошка. Высокодисперсные порошки при более лёгком сплавлении и возможности получения тонких покрытий отличаются худшим псевдоожижением, сильнее увлажняются и склоны к неравномерному осаждению на поверхности изделий. Порошки со слишком широким фракционным диапазоном склонны к сепарации и пылению, могут иметь повышенный брак поверхности покрытия.

Сыпучесть

Технические характеристики порошковых красок

Одним из обязательных условий к порошкообразным краскам являются необходимые показатели сыпучести, который определяется по времени истечения из откалиброванного отверстия или по углу естественного уклона, составляющего 36…45°.

На показатель влияет:

- химический состав;

- температура стеклования;

- форма и величина частиц, гладкость поверхности;

- увлажнение.

Низкая сыпучесть затрудняет равномерное распределение порошковой краски на окрашиваемой поверхности, усложняет технологическое оборудование.

Сыпучесть повышается у дисперсий с частичками сферической формы с низкой шероховатостью поверхности и повышением температуры стеклования, значительно снижается при снижении величины частиц и увлажнении порошков. Для повышения сыпучести используются специальные добавки, такие как пирогенный кремнезём или аэросил. Порошки предохраняют от увлажнения хранением в сухих складских помещениях в водонепроницаемой таре.

Насыпная плотность

Зависит от состава порошков, степени полидисперсности и формы частиц. В зависимости от вида плёнкообразователя плотность порошков может повышаться до двух раз. Пигментированные составы имеют большую плотность, которая увеличивается с повышением количества в составе пигментов и наполнителей.

Порошковая краска должна обладать достаточной высокой плотностью. При низкой насыпной плотности порошки неудовлетворительно «кипят», плохо распределяются на поверхности изделия.

Способность к электризации

Как и любые диэлектрики, частицы порошка во время изготовления, подготовки и использования приобретают электрические заряды. На уровень заряда влияет материал плёнкообразователя, величина частиц, влажность воздуха, интенсивность и вид механического воздействия и др.

Предрасположены к заряду частички эпоксидных, поливинилбутеральных, эпоксидно-полиэфирных и полиэтиленовых красок, что облегчает их нанесение методом электростатического напыления. Более мелкие частички порошков электризуются сильнее, дольше сохраняют заряд. При влажности воздуха более 70% электризуемость порошков значительно падает.

Электризация порошковых красок изменяет их физические свойства: снижаются сыпучесть и насыпная плотность. Чрезмерная электризация может привести к полной потере сыпучести. Уменьшение степени электризации порошковых красок вызывает значительные трудности. Даже длительная выдержка тонкого слоя порошковой краски на заземлённом металлическом листе не позволяет достичь полного изоэлектрического состояния. Степень электризации регулируют не только поверхностной обработкой и вводом антистатических добавок, но и направленным синтезом плёнкообразователей с заданными электрическими характеристиками. Используемое технологическое оборудование изготавливается из электропроводных материалов и качественно заземляется.

Способность к псевдоожижению

Технология нанесения в «кипящем слое» требует способности к псевдоожижению используемых порошков при продувке воздухом. Порошки из полиэтилена низкого давления, полиэфирных составов, полипропилена, поливинилхлорида и некоторых других материалов имеют низкую способность к псевдоожижению. Мелкодисперсные порошки с низкой сыпучестью и высокой влажностью могут вообще не «кипеть». Использование специального оборудования для получения «кипящего слоя», такие как вибровихревые установки, значительно повышает затраты на нанесение порошковых покрытий.

Свойство псевдоожижения повышается при увеличении частиц, создания шарообразной формы, снижении шероховатости поверхности и влажности.

Составы порошковых красок

Применение порошковой краски в промышленности

Среди компонентов выделяют:

- плёнкообразователи;

- пигменты и наполнители;

- пластификаторы;

- модификаторы;

- отвердители и ускорители;

- вспомогательные добавки

Характеристики плёнкообразователя:

- Являются твердыми веществами, которые могут находиться в аморфном или кристаллическом виде.

- Представляют собой сыпучие порошки.

- Малые показатели температуры плавки и вязкости расплава.

- Формируют пленку через расплавы при нагреве.

- Имеют высокую температуру деструкции.

Порошковые краски по виду плёнкообразователей, являющихся их основой, подразделяется:

- термопластические;

- термореактивые.

Термопласты не проходят химических изменений при нагреве и получили более широкое распространение за счёт:

- стабильности получаемых композиций;

- быстрого формирования покрытий;

- доступность.

Основным недостатком термопластических плёнкообразователей является низкая адгезионная прочность.

К термопластическим краскам относятся:

- полиэтиленовые;

- поливинилбутералевые;

- поливинилхлоридные;

- полиамидные;

- пентапластовые и другие.

Реактопласты при нагреве проходят химический процесс полимеризации и обладают:

- повышенной адгезией;

- могут формировать тонкие покрытия отличного внешнего вида благодаря низкой вязкости;

- пониженные температурные условия формирования;

- высококачественные характеристики покрытия в условиях эксплуатации.

Из минусов термореактивых плёнкообразователей можно отметить увеличение времени образования покрытия.

К термореактивным видам относятся:

- эпоксидные;

- полиэфирые;

- полиакрилатные;

- полиуретановые;

- эпоксидно-полиэфирные и др.

Пигменты и наполнители

В красках порошкового вида помимо стандартных требований дополнительно обладают:

- легкостью диспергируемости в расплаве плёнкообразователя;

- устойчивостью к температуре, при которой формируется покрытие, одновременно не изменяя цвет и не разлагаясь;

- инертностью к остальным компонентам состава.

При производстве сухим смешиванием, пигменты и наполнители должны стимулировать к:

- повышению сыпучести;

- снижению свойств комкования и слёживания;

- улучшению «кипения»;

- нанесению порошков на поверхность.

С помощью наполнителей и пигментов могут регулировать следующие свойства порошков и покрытий:

- электризуемость;

- термостойкость;

- теплопроводность;

- электропроводность;

- магнитные свойства;

- износостойкость;

- адгезионную прочность;

- горючесть;

- биологическую инертность;

- демпфирующую способность.

Использование металлических порошков в качестве наполнителей позволяют получать имитацию металлических поверхностей. Существенной трудностью в пигментировании порошкообразных красок является колеровка цвета в соответствии с цветовым стандартом RAL.

В случае отсутствия в порошковых ЛКМ пигментов и наполнителей, возможно получение прозрачных лаковых покрытий.

Пластификаторы

Покраска порошковой краской

В красках порошкового вида влияют как на физико-механические свойства покрытий, так и на температуру и время образования плёнки. Кроме того пластификаторы должны:

- не нарушать агрегатные свойства полимера;

- не ухудшать технологические характеристики(сыпучесть, гранулометрический состав и др.);

- функционировать при температуре плёнкообразования.

Лучше с предъявляемыми требованиями справляются твёрдые пластификаторы, основным недостатком которых отмечается неполная совместимость с полимерами. Чтобы устранить этот недостаток используют комбинированные смеси твёрдых с жидкими.

Модификаторы, отвердители и вспомогательные добавки

Модификаторы способны улучшать характеристики с помощью физической или химической модификации. При этом наибольшее распространение получила физическая модификация за счёт добавок различных плёнкообразователей. Модификаторы регулируют и технологические параметры порошковой краски, такие как вязкость расплава, температура текучести и сыпучесть порошков.

Отвердители являются необходимым компонентом красок на основе термореактивых плёнкообразователей. Для активации процесса отверждения используют ускорители, соответствующие конкретным отвердителям. Если для процесса отверждения двухкомпонентных жидких красок достаточно смешать составляющие, то в порошковых красках все компоненты находятся в исходном составе без взаимодействия. Отвердители активируются только при температуре «спекания», «запуская» процесс отверждения после расплавления плёнкообразователя и формирования жидкой плёнки.

Отверждающая система является важным компонентом термореактивных красок, от которого зависит не только стабильность и условия отверждения, но и эксплуатационные характеристики получаемого покрытия (внешний вид, физико-механические и защитные свойства).

Вспомогательные добавки позволяют повысить:

- атмосферную стойкость покрытия за счет снижения фотодеструкции полимеров при воздействии солнечной радиации;

- стойкость к перепадам температуры;

- сыпучесть порошка;

- растекание расплава и т.д.

Технология производства порошковых красок

Распространенные варианты изготовления:

- Сухое смешивание компонентов.

- Смешение компонентов в расплаве с последующей дезинтеграцией до необходимого размера.

Метод производства порошков сушкой распыляемых жидких красок распространения не получил из-за значительных потерь растворителей, высокой себестоимости красок.

Сухое смешивание компонентов является главным вариантом изготовления порошковых красок из термопластичных материалов. Производство обходится без дорогостоящего оборудования и значительных трудовых затрат. Сложность состоит в получении стабильных, нерасслаивающихся при хранении и использовании композиций с равномерным распределением малых добавок.

Смешение компонентов в расплаве дает высококачественные однородные порошки со стабильным составом и структурой. Способ длителен, имеет много стадий, требует дорогостоящего и сложного оборудования. Может использоваться для любых твердых плёнкообразователей, но применяется в основном для реактопластов.

Покраска порошковой краской

Покраска автомобильных дисков порошковой краской

Основные способы нанесения порошковых красок на окрашиваемую поверхность:

- электростатическое распыление;

- в «кипящем слое».

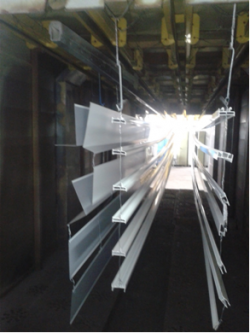

Напыление порошка производится специальным пистолетом в покрасочной камере, в системе вентиляции которой имеются улавливатели порошка для его повторного использования.

При покрытии в «кипящем слое», порошок за счет равномерной продувки воздухом находится в псевдожидком состоянии. Краска наносится на поверхность детали путём окунания детали в ёмкость с псевдоожиженным порошком.

В обоих случаях частицам порошка перед нанесением специальным электродом придаётся определённый электростатический заряд, который обеспечивает равномерное распределение порошка и удерживание его на поверхности окрашиваемой детали.

После нанесения порошка деталь подвергается нагреву в печи, при котором формируется монолитное жидкое покрытие. Реактопласты дополнительно проходят полимеризацию.

Существующий метод газопламенного напыления порошковых лакокрасочных материалов распространения не получил из-за нестабильности технологии и существенного влияния человеческого фактора.

Порошковая краска: применение, достоинства и недостатки

Окраска изделий из металла

Порошковая краска по металлу первоначально использовалась как замена гальванических покрытий на небольших металлических деталях простой формы при серийном производстве. Экономичность и лёгкость механизации процесса получения покрытий при поточном производстве существенно расширили применение порошковых красок.

Основные потребители порошковых покрытий:

- метизная продукция (проволока, лента, сетка), изделия бытового и сельскохозяйственного назначения;

- металлическая мебель;

- бытовые приборы и оборудование;

- изделия электротехнической промышленности;

- автомобильная промышленность;

- сельскохозяйственное и транспортное машиностроение;

- трубное производство;

- металлическая и стеклянная тара, покрытие позволяет снизить толщину стекла до 30%;

- оборудование химической промышленности;

- строительные конструкции;

- машины и оборудование пищевой промышленности.

На автомобильных заводах успешно работают автоматизированные линии покраски как дисков с производительностью до 3 млн. штук в год, так и автомобильных шасси габаритами до семи метров и производительностью до 58 штук в час. В трубном производстве используют технологию нанесения порошков на предварительно нагретые трубы. Разработаны порошковые краски для неметаллических материалов, таких как стекло, пластмасса, МДФ и другие.

Преимущества:

- лёгкость механизации и автоматизации нанесения покрытий;

- экологичность, отсутствие органических растворителей;

- низкий расход краски;

- возможность использования труднорастворимых полимеров;

- безотходное производство покрытий, практически 100% использование покрасочного материала;

- получение рабочего покрытия необходимой толщины в один слой;

- равномерность слоя краски как на горизонтальных, так и на вертикальных поверхностях;

- возможность нанесения покрытия в труднодоступных местах;

- металл, окрашенный порошковой краской обладают химической стойкостью;

- долговечность;

- износостойкость.

Недостатки:

- склонность к пылевыделению;

- необходимость специализированного оборудования;

- целесообразность использования только при серийном и массовом производстве;

- взрывоопасность взвеси порошка в воздухе.

Видео: порошковая покраска металла

Рекомендовать использование порошковых лакокрасочных материалов в домашних условиях вряд ли уместно. Уникальными эксплуатационными свойствами данные покрытия не обладают, всегда можно найти традиционные материалы, образующие аналогичные или более качественные покрытия. Приобретать специальное оборудование что бы «своими руками» произвести покраску дисков своего автомобиля нецелесообразно.

Порошковая краска — обзор составов и ознакомление с технологией нанесения

Благодаря особому составу и технологии нанесения, декоративная порошковая краска обладает множеством существенных преимуществ, как в процессе окрашивания, так и в достигаемом эффекте:

- полностью готовый состав – красящая пудра не требует растворения и дополнительных манипуляций, что позволяет не только сэкономить время, но и исключить ошибки при неправильной предварительной подготовке краски;

- короткий срок застывания – от 5 до 25 минут;

- высокий уровень сцепления частиц декоративных порошковых красок с окрашиваемой поверхностью за счет электрического притяжения пигментных элементов и получение стойкого покрытия благодаря термохимическому соединению компонентов;

- способность обеспечить заданную минимальную толщину слоя;

- широкий выбор оттенков и текстур;

- пожарная безопасность – отсутствие горючих растворителей снижает вероятность возгорания;

- безотходная технология окрашивания – лишний порошок, оставшийся после покраски, готов к повторному использованию.

Оригинальная декоративная порошковая краска отличается высокими эксплуатационными характеристиками и позволяет достигнуть долговечного и надежного покрытия, устойчивого к внешним воздействиям. Благодаря этим свойствам, декоративные краски на основе порошка прочно вытесняют привычные жидкие красители.

Современные производители используют для получения качественных декоративных красок только сертифицированные и экологически безопасные компоненты, поэтому следует выбирать продукцию только проверенных брендов.

Порошковый метод покраски

Порошковый метод покраски – это нанесение на поверхность изделия покрытия, характеризующегося отличной антикоррозийной устойчивостью, которая дает возможность экономить на расходном сырье за счет точного покрытия поверхности с полной автоматизацией процесса.

Новейшая технология покраски получила широкое распространение в разных отраслях промышленности, применяющих механизмы самой сложной конфигурации. С употреблением порошковых красок видоизменяется медицинское оборудование, детали автомобилей, металлочерепица, решетки, алюминиевые и стальные профили, заборы. В структуру порошковых красок входят пленкообразующих смолы, красители, затвердитель и другие химические вещества. Такой аэродисперсный химсостав погружается в распылитель. Там молекулы порошка приобретают отрицательный или положительный заряд, потом контактируют с поверхностью детали, которая заземлена, и с помощью электростатического рассеивания создают однородное покрытие. После чего деталь устанавливается в особую камеру, где на поверхности образуется тончайшая, но очень прочная пленка при плавлении краски.

Сфера применения

- Чаще всего текстуры требуются в строительных сферах: при окраске металлоконструкций, архитектурных элементов;

- Фактурными порошковыми красками окрашивают автомобили и вагоны поездов.

- Незаменима порошковая краска со специальными декоративными эффектами при изготовлении строительной, сельскохозяйственной, бытовой техники.

- Производство стальных дверей.

- Покраска литых колёсных дисков

- В мебельной отрасли при изготовлении фурнитуры.

- Предметов интерьера.

Порошковые термопластичные краски

Производят порошковые термопластичные краски из термопластичных пленкообразователей, формирующих покрытия без химических превращений, в результате спаивания атомов и охлаждения расплавов. К этому типу относят порошковую краску, в состав которой входит поливинилбутирал, полиэтилен, поливинилхлорид, полиамид. Краска на основе полиэтилена и полипропилена отличается антикоррозийностью и электро изоляционностью. Область применения данного типа окрашивания – это металлическая мебель, детали бытовых приборов, трубы. Недостатки такой краски проявляются в растрескивании и в пагубном влиянии атмосферных осадков.

Порошковые краски на основе поливинилхлорида

Краска, в состав которой входит поливинилхлорид, отличается устойчивостью к влиянию атмосферных перепадов и выносит воздействие моющих средств. Применяются данные краски в основном для окрашивания внутренних и наружных поверхностей.

Краска основанная на полиамидных материалах

Краска, основанная на полиамидных материалах, отличается высокой прочностью и твердостью, придавая материалу привлекательный внешний вид, не поддается растворителям и истиранию. Применяют такие краски для наружных и внутренних покрытий.

Краска, основанная на поливинилбутирале

Краска, основанная на поливинилбутирале, с ее защитными электроизоляционными и абразивостойкими свойствами, выполняет декоративную функцию. Такой вид красок рекомендуют применять при внутренних отделочных работах, а при комнатной температуре она проявляет свои влагостойкие свойства.

Конструктивные особенности и способ производства

Применение фактуры порошковых красок стимулирует развитие инновационных технологий их производства. Например, в процессе экструзии основного полимера, из которого изготавливается красящий состав, в него вводится другой полимер, не растворяющийся в первом, и затем, после полимеризации, возвышающийся над основной поверхностью, образуя интересный рельеф. Недостаток способа – повышенная вязкость полимеров, что затрудняет распределение по поверхности. Какой бы ни была текстура порошковой краски, она получается не на этапе покраски – плавления в печи, и не на этапе нанесения, а при изготовлении, на стадии смешивания её сухих компонентов. Чаше твёрдые наполнители, образующие заметные рельефные текстуры, вводятся смешиванием в барабанах.

Термореактивные порошковые краски

Термореактивные порошковые краски пользуются большей популярностью, чем термопластики. Они состоят из смол с высоким молекулярным весом и связывающего элемента. Краски наносятся с помощью электростатического напыления, подогреваемого до нужной температуры, и отвердевают. Покрытие из такой краски – стойкое и прочное. Данный вид окрашивания получил применение в машиностроительной отрасли.

Порошковые краски на основе эпоксидной смолы

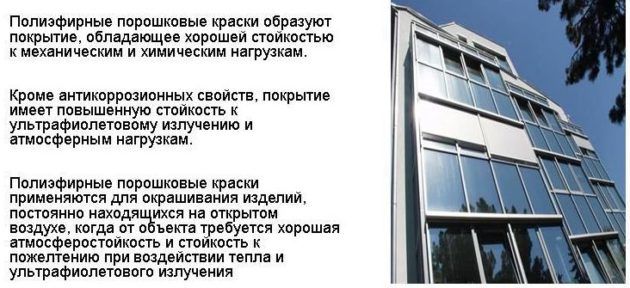

Красками, в состав которых входят эпоксидные смолы, допускается окраска даже в закрытом помещении. Полиэфирные порошковые краски, наоборот, используют для покраски снаружи, так как они отличаются устойчивостью к воздействиям окружающей среды.

Полиуретановые порошковые краски

Полиуретановые порошковые краски являются самыми износостойкими. Поверхность, на которую нанесли этот вид краски, не поддается растворителям, влаге и даже бензину, а также отличается стойкостью к атмосферным перепадам. Краски, которые в течение длительного периода сохраняют блеск и стойкий цвет, основаны на акрилатах.

Виды фактур порошковой краски

- Антик — поверхность в виде апельсиновой корки, где между выступами и углублениями встречаются прожилки других цвета. Традиционно антики имеют медный, серебристый или золотистый цвет, причем прожилки имеют разный размер. В этом случае прожилки образуются включением металлизированных пигментов. Но цветовое решение может быть и другим, например, прожилки тёмно-зелёного цвета в бирюзовом.

- Шагрень – поверхность с крупной текстурой, напоминающей «апельсиновую корку». Фактура порошковых красок отлично скрывает дефекты поверхности.

- Металлик. Текстура имитирует металлическую поверхность «под хром»» или «под золото». В эту же категорию входят порошково-полимерные составы с искрящимися включениями. В состав добавляют металлические пигменты в виде тонкодисперсного алюминия, цинка, олова, меди.

- Молотковые — образуют поверхность, имитирующую чеканку по металлу, и могут быть любых цветов по желанию заказчика. Молотковая фактура изготавливается добавлением обезжиренной (она называется не всплывающей, так как не поднимается в процессе полимеризации на поверхность) алюминиевой пудры и органических кремниевых соединений. Такой состав меняет поверхностное натяжение образующейся плёнки, и образует «эффект стягивания», который и приводит к формированию узора, похожего на чеканный.

- Муар — эффект, используемый чаще всего. Это фактура с низкозернистой поверхностью, бархатистая и блестящая. Степень блеска обычно 25 – 40 %.

- Окраска «Под дерево». Текстура похожа натуральную древесину определённой породы. Технология позволяет производить сайдинг и металлическую вагонку, по внешнему виду неотличимые от древесины, но превосходящие её по прочности.

- Имитация крокодиловой кожи. Покраска с эффектом «Крокодиловая кожа» выглядит декоративно, придавая изделию объём и стиль.

Изменение количественного состава присадок позволяет создать мелкие и более крупные текстурные композиции. Толщину слоя можно значительно увеличить от 70 мкм до 250 мкм.

Развитие технологии порошковой окраски

Развитие данной технологии окраски прогрессирует из года в год. Порошковые и полимерные краски нашли свое применение в разных отраслях промышленности. Сейчас учеными создаются и подвергаются опытам новые составы. То отличное начало использования полимерных покрытий, которое представила лакокрасочная промышленность, дает возможность России быть на равных с мировыми нововведениями. А данный способ окраски показал свою перспективность, обеспечивающую высокий коэффициент эффективности производства и низкие издержки продукции.

Порошковая краска — обзор составов и ознакомление с технологией нанесения

Не знаете, как красить порошком, а между тем все очень просто

Нужно покрасить металлические поверхности ровным прочным слоем, но не знаете, какое покрытие для этого использовать? Я расскажу, что такое порошковая краска, из чего она сделана и как она наносится. Прочитав статью, вы сможете решить, подходит вам такое покрытие или всё-таки традиционная жидкая краска лучше.

Суть и особенности метода

В процессе напыления мелкие элементы краски заряжаются при трении или от внешнего источника подачи электричества. Благодаря электрическому полю частицы притягиваются к окрашиваемой поверхности. Осуществляется это благодаря отрицательному заряду изделия.

Частички, которые не осели на металл, улавливаются специальным механизмом покрасочной камеры и могут использоваться повторно. Когда деталь будет полностью покрыта красящим составом, ее помещают в нагретую камеру для запекания.

Процесс застывания краски состоит из трех этапов. Частицы порошка расплавляются, переходят в вязкотекучее состояние. Из расплавленной массы образуется монолитный слой. Последний этап — покрытие металлические поверхностей полимером. После его остывания получаются гладкие поверхности.

Сферы применения

Области применения технологии порошковой покраски:

- обработка стеклянных панелей, листов МДФ;

- порошковая окраска изделий из металла;

- покраска изделий из натурального, искусственного камня, керамики;

- покрытие алюминия.

Окрашивание автомобильных дисков (Фото: Instagram / polimerka22)

Все, что нужно знать о порошковых красках

Из-за небольшой температуры отверждения, эта категория порошковых покрытий идеально подходит для работы с деревянными и пластиковыми изделиями.

Сфера применения — защитное покрытие подверженных износу автомобильных деталей, внешних блоков кондиционеров, металлической мебели и т.п.

Сфера применения — антикоррозионное и электрозащитное покрытие металлоконструкций.

Технология окраски

Рассмотрим более подробно на примере окрашивания:

Время и температура, при которых протекает процесс запекания, определяются типом использованного порошка

Способы нанесения

Существует два способа покраски металлических изделий порошковой краской. Перед выполнением работ нужно изучить особенности каждого из метода.

Электростатический

Впервые краскопульт для нанесения краски электростатическим способом был запатентован в 1941 году (некоторые утверждают, что это произошло с 1941 по 1944 год).

Принцип работы электростатического краскопульта заключается в том, что проходящая через сопло краска касается электрода, на который подается отрицательное напряжение до 10000 вольт.

Трибостатический

Для проведения этого способа используется специальный пистолет, на котором установлен ствол большой длины. На его внутренних поверхностях закреплен абразивный материал. Краска проходит через него и за счет трения заряжается отрицательным зарядом.

Окрашивание трибостатическим методом (Фото: Instagram / techsposob)

Преимущества и недостатки метода

Достоинства технологии порошковой покраски металла:

- экологичность красящего состава.

- минимальная усадка благодаря отсутствию растворителя;

- большой выбор цветов;

- высокая механическая устойчивость окрашенных поверхностей;

- привлекательный вид.

- Для покраски больших заготовок нужно покупать крупногабаритную печь.

- Невозможно нанести тонкий слой покрытия.

- Порошок плавится только при высокой температуре. Из-за этого технология не подходит для окрашивания пластиковых, деревянных заготовок.

Окрашивание металлических элементов (Фото: Instagram / ooo_pc_alvit)

Этапы окрашивания в домашних условиях

Чтобы самостоятельно покрыть металлические поверхности краской на основе порошка, нужно подготовить специализированное оборудование, изучить особенности проведения технологического процесса.

Инструменты и оборудование

Для проведения работ нужно подготовить:

- камеру для покраски (работы нельзя выполнять на открытом воздухе);

- порошковую краску;

- пистолет-распылитель;

- печь для сушки деталей.

Печное оборудование можно собрать самостоятельно.

Подготовка поверхности

Особенности подготовки металлических поверхностей:

- Очистить заготовки от загрязнений, ржавчины, налета.

- Окалины убрать болгаркой, шлифовальной машинкой.

- Легкие загрязнения удалить с помощью кислоты.

После очистки поверхности нужно обезжирить растворителем.

Шлифовальная машинка (Фото: Instagram / inalliance)

Нанесение состава

Процесс покраски металла:

- Заготовку нужно закрепить в покрасочной камере, нанести сухой порошок распылителем. Инструмент необходимо держать на одинаковом расстоянии от детали со всех сторон.

- Собрать остатки порошка можно специальным приспособлением — рекуператором. Если его нет, можно использовать пылесос циклонного типа.

- Запустить печь. Она должна быть расположена в хорошо проветриваемом помещении.

- Поместить деталь внутрь на 30 минут так, чтобы она лежала на заземленной раме.

Эксплуатировать изделие можно через сутки, когда декоративный слой полностью высохнет.

Технология нанесения

Стандартная процедура окрашивания включает три основных этапа:

- обработка поверхности и подготовка ее к окрашиванию – очищение от загрязнений и обезжиривание;

- непосредственное окрашивание посредством нанесения состава с использованием камеры для распыления;

- полимеризация порошковой краски.

Порошковые краски относятся к категории эффективных средств окрашивания различных типов поверхностей. Обладают множеством достоинств и используются при проведении обработки внутренних и наружных объектов.

Рекомендации и техника безопасности

Рекомендации по проведению работ:

- Покраску нужно осуществлять в защитном костюме с маской, респиратором.

- Нельзя включать слишком сильную подачу воздуха при нанесении порошка. Это может привести к ускоренному износу оборудования, перерасходу красящего состава.

- Важно сделать правильное заземление, чтобы краска легла равномерно.

- Нельзя смешивать разные по цвету порошки.

- Хранить порошок нужно в теплом, сухом помещении.

- Нужно точно следовать технологии спекания порошкового вещества. Любое нарушение приведет к появлению визуальных дефектов.

Внутри покрасочной камеры должно быть хорошее освещение. Его можно обеспечить с помощью ламп дневного света. Чтобы покрасить заготовку большого размера, можно использовать красящий пистолет с пропановой горелкой.

Окраска металла порошковой краской — популярная технология нанесения декоративных покрытий. Ее применяют на промышленных предприятиях, в домашних условиях (при наличии покрасочной камеры).

Особенности краски и состав

В краске данного типа содержатся твердые частички (порошок) и воздух. Порошок не растворяется в воде, не имеет оттенка и запаха. В измельченное порошковое вещество добавляются примеси. Они обеспечивают материалу требуемый цвет.

Обычно зернистость порошка колеблется в пределах 10-100 мкм, причем в составе конечной смеси содержатся компоненты-отвердители с наполнителями. Присутствуют также пигменты и добавки. Содержатся и смолы, способствующие образованию пленки.

Нанесение порошковой краски возможно на изделия с поверхностями металлического и неметаллического типа. Их применяют для окрашивания бытовой техники, инвентаря со спортивным назначением, предметов интерьера и мебели.

Обрабатывают данным составом металл в рулонной форме и компоненты автотранспорта. При необходимости окрашиваются стеклянные и керамические изделия, камень, а также объекты из древесины и МДФ.

Виды, свойства и особенности нанесения порошковой краски

Порошковая краска – конечный продукт эволюции красящих материалов. Благодаря внушительному списку положительных свойств, она является достойной альтернативой традиционным лакокрасочным изделиям. Она нашла широкое применение во многих отраслях промышленности. Покрытие на базе этого вещества используется в автомобилестроении, в строительной сфере, при производстве бытовой техники и мебели. Активно применяется даже при декорировании предметов интерьера.

Почему данный материал пользуется спросом? Насколько важны его преимущества? В чем заключается высокотехнологичность данного способа окраски?

Структура материала

По своей структуре это красящее вещество – дисперсионная многокомпонентная смесь твердых частиц. Ее основу составляет порошковый полимер и пигмент. Составные элементы дисперсионного порошка различаются в зависимости от функционального назначения и области применения краски. Состав разнообразен. Сюда могут входить разнообразные примеси в виде:

- наполнителей, например, оксидов алюминия или диоксидов титана;

- пигмента для получения разнообразной глубины цвета;

- отвердителей эпоксидных смол;

- пленкообразующих смол;

- добавок различных акрилатов.

Одно из важнейших преимущественных качеств порошкового продукта заключается в том, что в его составе нет растворителей, обладающих высокой токсичностью и огнеопасностью. То есть он практически безопасен для человека, не оказывает вредное воздействие на природную среду.

Все компоненты красящей основы сухие, не прилипают друг к другу, имеют отличную сыпучесть. Консистенция порошка не меняется со временем, не густеет. Поэтому отпадает необходимость разбавлять его с помощью специальных растворителей в отличие от водно-дисперсионных красок, например, акриловых.

От свойств пигмента напрямую зависят такие показатели качества красящего вещества, как адгезия, способность к электризации, сыпучесть.

Количество наполнителей и пигмента может составлять более половины всего состава. Это определяется глубиной цвета и назначением продукта. Пигмент, используемый для этого красящего материала, ничем не отличается от пигмента, который добавляют в другие жидкие, например, акриловые красящие вещества.

Физика процесса окрашивания

Частицам красящего продукта при помощи стороннего электрического поля передается заряд, противоположный заряду поверхности, предназначенной для окраски. Заряженные частицы порошка вынуждены оседать на изделии, образуя пласт малой толщины. Специальная камера напыления ловит заряженные пылинки краски, обладающие значениями напряженности электрического поля, недостаточными для прилипания к заряженной плоскости предмета, и использует их повторно для покраски.

Существует возможность повторного напыления компонентов, которые не прилипли к обрабатываемой плоскости. Порошок расходуется полностью. Это обуславливает высокий показатель экономичности данной технологии.

Далее начинается запекание напыленной поверхности. Окрашенное изделие переносится внутрь специальной камеры. Внутри печи при высокой температуре идет процесс полимеризации покрытия.

Классификация материалов

Принято классифицировать красящий материал по типу полимеров, входящих в состав. По виду основных компонентов краска может быть пригодна для применения на открытом воздухе или внутри помещений. Наиболее популярно группирование по способу образования пленки на поверхности и по методу затвердевания слоя.

Принято выделять два больших класса красок по типу пленкообразующего вещества. Термопластичные и термореактивные краски – это основные виды порошковых красок по типу пленкообразующих способностей. Они также имеют разветвленную классификацию.

Термопластичные

Термопластичные порошковые краски содержат в своем составе красящие компоненты на базе веществ, которые образуют покрытие в виде пленки благодаря плавлению элементов краски и их охлаждению. Образование слоя не сопровождается химическими реакциями. Однако пленка может раствориться при несоблюдении температурного режима. Выбор краски производится в зависимости от условий:

- Для декоративных целей используется термопластичная краска, основу которой составляет винилит. Это красящее вещество пригодно только для окраски внутри помещений, при этом его достаточно малая толщина дает хорошую защиту от влаги при комнатной температуре.

- Для наружных работ и покрытия поверхностей внутри помещений годится краска на основе поливинилхлорида. Она отличается высокой атмосферостойкостью и устойчивостью к химическим веществам.

- Высокие показатели физико-механических свойств слоя на базе полиэтилена привели к тому, что данная полимерная краска активно используется для окраски трубопроводов различного назначения.

- Полиамиды, входящие в состав полиамидной краски, имеют высокие показатели эстетической привлекательности, применяются в декоративных целях для окрашивания как внутри помещений, так и снаружи.

Термореактивные

Термореактивные порошковые краски представляют собой термореактивный пленкообразователь. Здесь составные частицы сплавляются, и идет химическая реакция. Их преимущество в том, что покрытие не плавится и не растворяется, характеризуется высокой твердостью и стойкостью к различным дефектам. Поэтому краска активно используется в машиностроении. В ее состав могут входить различные эпоксидные и полиэфирные смолы.

Порошковая краска такого типа требует строго соблюдать методику окраски. Только в этом случае можно добиться положительного результата, отвечающего всем параметрам цветостойкости и атмосфероустойчивости. Особенности краски:

- Эпоксидные вещества придают ей высокую механическую прочность и стойкость. Однако на поверхности под влиянием солнечного ультрафиолета могут образоваться существенные дефекты.

- По сравнению с эпоксидным красящим веществом, полиэфирная краска не разрушается на открытом воздухе, используется для окраски вне помещения. Отличается высокой устойчивостью цвета.

- Акрилатная основа обеспечивает высокую устойчивость к разнообразным щелочным соединениям. Насыщенность цветового пигмента сохраняется длительное время.

к содержанию ↑

Тип поверхности

Поверхность, обработанная данной краской, может получить матовый или глянцевый эффект. В состав матового красящего вещества входят чешуйчатые частицы. Различие реакционных характеристик примеси обеспечивает матовый вид. В основном применяется в машиностроении.

В составе композиции глянцевой краски присутствуют различные эпоксидные, полиэфирные пленкообразователи. Также ее основу составляет пигмент, необходимый для реализации определенного цвета.

Для глянцевой поверхности характерны высокие светоотражающие свойства, устойчивость к коррозийным процессам, что актуально для автомобилестроения.

Применение в ремонте автомобилей

На данный момент чаще всего для маскировки дефектов на автомобильных дисках используются акриловые красящие вещества. Их практичность заключается в том, что они могут продаваться в баллончиках, что очень удобно для покраски. Можно получить качественный результат, если аккуратно распылять акриловые краски небольшим слоем. Привлекательность этих баллончиков в том, что с их помощью можно получить глянцевую поверхность. Покупателям предлагается огромный выбор цвета. Существенный минус акриловых красящих материалов – они не обеспечивают восстановление сколов.

Для надежного восстановления сколов поврежденную поверхность нужно прогрунтовать. Порошковая краска имеет хорошую адгезию с прогрунтованным покрытием, то есть отлично сцепляется с ним, качественно скрывая при этом дефекты. В ассортименте есть баллончики, которые имеют разнообразную концентрацию пигмента и позволяют добиться различной глубины цвета. Они способны воссоздать глянцевую поверхность.

Этапы работы

Базовая основа работ по окрашиванию металлических поверхностей включает три этапа:

- Для начала металлические части, которые подвергаются окраске, следует подготовить, удалив все загрязнения. Для улучшения адгезии поверхность нуждается в обезжиривании.

- В камере напыление наносится тонким пластом.

- На заключительной стадии образуется пленка.

Достоинства применения

Основные преимущественные качества красящего материала на основе порошка следующие:

- создание прочной и качественной поверхности;

- безвредность для человека и природы;

- доступность по цене;

- экономичность;

- ровная толщина пластов краски;

- высокая скорость застывания;

- высокая прочность краски малой толщины.

На долю поверхностей, окрашенных высокотехнологичной низкотемпературной краской, приходится около одной шестой части всей покраски. Но сейчас, благодаря развитию технологий, наблюдается тенденция неуклонного увеличения этой цифры в пользу красок на основе порошка.

Способы порошковой окраски металла

Порошковая покраска металла – современный метод окрашивания и защиты поверхностей. Жидкое покрытие с частицами порошка наносится на окрашиваемую деталь. Частицы удерживаются на поверхности силой электростатического притяжения. При высокой температуре частицы мелкодисперсного порошка расплавляются и полимеризуются, образуя единое качественное покрытие.

Характеристика и сферы применения порошкового окраса

Порошковая краска – жидкий состав на базе полимерных смол с отвердителями и модификаторами текучести. Для цвета добавлены пигменты. Температура обработки в камере 200–250 градусов. Технология порошковой покраски применяется для изделий, способных выдержать без деформации температуру, при которой происходит запекание покрытия.

Наибольшее распространение технология получила:

- в промышленном производстве металлических изделий;

- в металлургии;

- в производстве строительных материалов.

Стекло, керамика, МДФ также окрашиваются по этому методу.

Порошковой краской покрывают широкий сегмент товаров и конструкций, в том числе:

- мебель, бытовую технику;

- медицинские инструменты, оборудование;

- спортивный инвентарь;

- листовой металл, алюминиевые профили.

Основные преимущества и недостатки порошковой покраски

Порошковая покраска хорошо защищает поверхность. Краска ложится плотным слоем, толщиной 35–250 мкм, количество пор меньше. Один слой заменяет 2–3 слоя обычной краски. Ровная прочная плёнка покрытия не царапается, не повреждается при транспортировке.

Технология производства работ позволяет собирать распылённую в воздухе краску для повторного использования. Потери красящего состава сведены к минимуму, составляют 1–4% общей массы. Процесс покраски металла несложный, нетрудоемкий, не требует большого количества работников. Эти факторы удешевляют стоимость нанесения на квадратный метр конструкции.

Коррозия металла, окрашенного таким способом, исключена. Металлические изделия не выцветают под солнечным светом, цвет, качество покрытия не меняется в любых погодных условиях. Разнообразная палитра имеет множество оттенков, воспроизводит сложные фактуры бронзы, гранита, серебра. Блеск варьируется от матового до глянца.

Порошковая краска поставляется производителем уже готовой к работе, растворитель не применяется. Детали под порошковую окраску не грунтуют.

К недостаткам порошковой покраски относятся:

- состав не колеруется, выбор идёт из готовой палитры оттенков;

- невозможность нанесения вручную, только в цеховых условиях на специальном оборудовании;

- при дефекте в покраске металла исправить отдельный участок невозможно, деталь перекрашивается целиком;

- материал металлической детали должен выдерживать 200–250 градусов, что не всегда возможно;

- габариты деталей зависят от габаритов камеры полимеризации.

Разновидность порошковой окраски

Покраска металла проходит в три стадии. По подготовленной поверхности наносится порошковая краска. После напыления красящего состава деталь отправляют в печь для полимеризации.

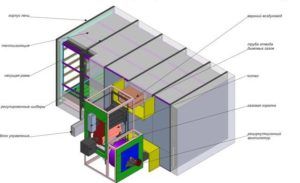

Для нанесения покраски необходимо следующее оборудование:

- Камера нанесения. Оборудована отсосами воздуха для сбора краски, возвращения её или утилизации.

- Пневматический пистолет-распылитель. Вместе с питателем образует инструмент для нанесения порошковой покраски.

- Питатель.

- Камера полимеризации. Создаёт достаточную для завершения процесса температуру.

Установка, состоящая из пистолета-распылителя и питателя, создаёт смесь красящего вещества с воздухом, образовывает факел, придаёт электрический заряд частицам краски. Форма факела зависит от установленного сопла пистолета. Заряженные частицы, оседая на обрабатываемой заготовке, удерживаются силой электрического притяжения.

Существующие способы наложения

Способы наложения по типу получения частицами заряда называются электростатическим и трибостатическим.

Электростатическим методом заряд сообщается коронирующим электродом под высоким, 20–100 тыс. В, напряжением. Электростатические установки более мощные, производительные. При снижении напряжения электрода увеличивается скорость воздушной струи.

Трибостатический эффект достигается трением частиц друг об друга и материал корпуса пистолета. Корпус пистолета для повышения трения изготавливают из фторопласта.

Трибостатические установки дешевле, производительность работы агрегатов меньше, чем у электростатических. Процент оседания частиц на детали ниже. Не все краски по металлу рассчитаны на зарядку трением, нужно выбирать специальные или использовать адаптирующие добавки. Детали пистолета изнашиваются и требуют замены. Трибостатическим способом удобнее обрабатывать детали сложной формы, пазы, углубления. Электростатический метод в таких условиях не эффективен, оставляет непрокрасы.

По составу смол смеси разделяют на три категории:

- эпоксидные краски;

- эпоксидно-полиэфирные составы;

- полиэфирные краски.

Эпоксидные порошковые покрытия

Эпоксидные краски по металлу прочные, стойкие к химическим веществам, маслу топливу. Грунтовка под них не требуется, сами могут быть грунтовочным слоем перед нанесением жидких порошковых окрасок. Толщина наносимого слоя до 500 мкм.

Эпоксидная краска не проводит электричество, за изоляционные свойства востребована в электротехнической, радиотехнической промышленности при окраске металла, требующей повышенных антикоррозионных свойств. Чёрные металлы, оцинкованная сталь фосфатируется, алюминий и алюминиевые сплавы хроматируются. Формируется ударопрочное покрытие с хорошей адгезией.

Эпоксидно-полиэфирные порошковые краски

Эпоксидно-полиэфирные покрытия более декоративны. На их основе можно получать сложные фактуры под тисненую кожу, эффекты состаренной поверхности, широкую палитру оттенков металлика с разной степенью блеска. Недостатком эпоксидно-полиэфирного покрытия является сниженная стойкость покраски к атмосферным явлениям и слабое противостояние процессам коррозии металла.

Полиэфирные порошковые краски

Полиэфирные порошковые краски – атмосферостойкие, механически прочные, стойкие к истиранию покрытия. Высокая адгезия полиэфирных составов позволяет наносить покрытие на все виды металлов, включая лёгкие сплавы. Хорошо изолируют электричество. Вступая в реакцию со щёлочью, слой покраски разрушается.

Особенности технологии нанесения порошковой краски и полимеризация

Нанесение порошковой краски проходит в три этапа:

- Подготовка поверхности. Включает в себя удаление загрязнений и нанесение дополнительных конверсионных покрытий для повышения защитных свойств и долговечности.

- Нанесение покраски в покрасочной камере с использованием установки.

- Полимеризация в печи при высокой температуре.

Химическое обезжиривание металла под покраску является обязательным. Остатки масла, химикатов или капли влаги могут вызвать пятна с изменением цвета, проколы, раковины. Заготовка осматривается на предмет наличия острых кромок, заусенцев, наплывов от сварных швов и пайки металла.

Необходимо очистить поверхность от ржавчины и пыли. Придание дополнительных свойств фосфатированием поверхности, хроматированием или пассивированием зависит от требований к покрытию.

Камера для нанесения оборудуется системой рекуперации, возвращающей микрочастицы в питатель.

Температура отвердения каждого вида краски указывается производителем в сопроводительных документах и, как правило, составляет 180–200 градусов. Под температурой полимеризации понимают температуру поверхности заготовки, а не температуру рабочего режима печи.

Отвердение покраски в полимеризационной камере рекомендовано проводить при сниженных температурах и длительных сроках. Это позволит увеличить твёрдость и избежать таких дефектов покрытия, как шагрень и потёки.

Массивные металлические изделия рекомендовано прогревать заранее, чтобы срока нахождения детали в печи хватило для окончательного отвердения. Не допускается наличие пыли в помещении. Транспортировать металлическое изделие с неостывшей покраской запрещено.

Видео по теме: Порошковая покраска металла

Порошковая покраска и её технология

Содержание

- 1 Немного об истории порошковой покраски

- 2 Вот одни из преимуществ и недостатков порошковой покраски

- 3 Технология порошковой покраски

- 4 Методы порошковой покраски

- 5 Область применения порошковых красок

- 6 Примечание

- 7 Вклад участников

Немного об истории порошковой покраски

60-е годы ХХ века считаются рождением порошковой покраски. В это же время был разработан и применен электростатический способ их распыления. На появление электростатического распыления были свои причины: экономические факторы, охрана окружающей среды, а также необходимость улучшения качества покрытий. Порошковые краски появились не только для того чтобы изделия имели привлекательный внешний вид, обеспечить качество и долговечность окрашиваемых поверхностей, но и для того чтобы снизить цену на покраску и вред для окружающей среды.

Вот одни из преимуществ и недостатков порошковой покраски

Основные положительные качества порошковой покраски состоят: в долговечности, снижению затрат и вреда для окружающей среды.

В ней не используются пожароопасные и вредные жидкие растворители, поэтому данная покраска практически безопасна как для человека, так и для флоры фауны. Отсутствие таких растворителей снижает стоимость покраски. Кроме того, выбор тонов, текстур и цветов практически не ограничен желанием и потребностью заказчика.

Порошковая покраска способна предоставить любые цвета, оттенки и фактуры: от золотистого или серебристого металлика, до поверхности под бронзу, дерево или гранит. Крася порошковой краской, получаются поверхности с различным глянцем, а также с рельефной фактурой, таких как антик или антрацит. Порошковая краска уже от колерована, что не требует таких дорогостоящих процедур как контроль вязкости и подбор тона. Это предают им наибольшую экономичность и прочность, стойкость и долговечность, и при всём этом достигается отличное качество, ровность и однотонность окрашиваемой поверхности. Порошковая покраска обеспечивает ударопрочное антикоррозийной покрытие, которое функционирует в режиме температур от 150 до -60 С и обеспечивает надежную электроизоляцию. И не реагирует на резкие перепады температур.

Порошковая краска и её экономические преимущества:

• Низкий процент отходов;

• На рабочую поверхность наносится до 96% краски;

• При избыточном напылении, краска собирается в красильной камере и готова к очередному нанесению;

• Высоко автоматизированная технология, обеспечивает легкость в уходе за покрытием, отсутствует необходимость его очистки и простоту в обучении рабочих (в основном на больших заводах); так же доступна для небольших предприятий с ручным нанесением порошковой краски.

• Отсутствие очистителей и растворителей, что не требует времени на их испарение, ни затрат на удаление паров.

Порошковая краска и экология:

• Отсутствуют вредные органические соединения;

• Экологически чистая технология производства;

• Низкая опасность возгорания;

• Снижены выделения химических запахов;

• Санитарно-гигиенические условия труда намного выше, чем при использовании обычных методов покраски;

• В процессе полимеризации предельно допустимые нормы концентрации летучих веществ не достигаются.

Преимущества порошковых красок в сравнении с красками на растворителях:

• При традиционных способах покраски невозможно достичь отличных физико-химических и декоративных свойств покрытий;

• Лучшие эксплуатационные свойства, высокое качество покрытий;

• Нет необходимости в грунтовки поверхностей;

• Для нанесения порошковой краски достаточно одного слоя. Это достигается за счёт 100 процентного содержания сухих веществ, дорогие многослойные краски этим свойством не обладают;

• В сравнении с обычными красками, порошковые краски обладают лучшими ударопрочными и антикоррозийными свойствами. Меньшая пористость в порошковом покрытии;

• Так как порошковая краска поставляется в готовом виде, то не требует особой подготовки и контроля вязкости;

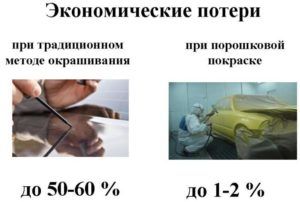

• Потери при порошковой покраске около 2-5%, при покраски жидкими красками потери будут до 45%

• Отвердевание порошковых красок составляет 30 минут;

• Порошковая краска не занимает много места, поэтому не требует больших складских помещений;

• Высокая прочность порошковых красок при транспортировки обеспечивает минимальное повреждение покрашенных поверхностей, что обеспечивает снижение затрат на упаковку.

Возможные недостатки:

• При смене цвета, требуется чистый контейнер;

• Для предотвращения взрыва требуется чёткий контроль процесса покраски;

• Возникновения трудностей окрашивания очень тонких слоев;

• При низких температурах, также возникают трудности в покраске;

• При сборных конструкциях или нестандартных формах возникают некоторые ограничения в покраске.

Технология порошковой покраски

Есть три основных этапа технологии порошковой покраски:

1. Обезжиривание и удаление грязи с поверхности окрашиваемых изделий;

2. В камере напыления происходит нанесение порошковой краски.

3. В печи полемиризации происходит оплавление и полимерезация. Затем формируется пленка покрытия и охлаждение и отвержение покрашенной поверхности.

Лучше всего подготавливать и красить изделия на транспортной системе. На транспортной системе окрашенные изделия легко ездят от камеры напыления до печи полимеризации и наоборот. Также на транспортной системе проще подготавливать окрашиваемые поверхности к покраски. Каретки в транспортной системе легко передвигаются по рельсам. Производительность работы увеличивается, за счёт непрерывного процесса окраски на транспортной системе.

В начале процесса порошковой окраски производится подвес частей на транспортную систему. Рабочие должны понимать какие поверхности подлежат покраски, в каких местах можно сверлить технологические отверстия для подвеса деталей и как минимизировать затраты на время покраски труда и самой краски. Например, крася фасадную декоративную крышку, её можно подвешивать друг к другу тыльными сторонами, что обеспечивает меньший объем, занимаемый в печи, меньшее количество краски, т.к. краска, напыляемая с одной стороны будет попадать на другую сторону и соответственно лучшей прокрас изделия.

Затем окрашиваемые изделия подвергаются обжигу. Для этого они загоняются в специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

Следующей этап размещение конструкций в камере напыления, где порошковая краска под действием сжатого воздуха и электрического распылителя наносится на окрашиваемую поверхность. Электрический заряд частички краски приобретают в распылители. За счёт этого частицы краски притягиваются к окрашиваемой поверхности и равномерно распределяются по ней.

Затем окрашиваемые детали с нанесённым слоем краски помещаются в печь полимеризации на 20 минут. Температура в печи составляет от 180 до 220 градусов, все зависит от производителя краски. Формирование поверхности происходит за счёт оплавления и закрепления на окрашиваемой поверхности. После формирование пленки покрытия детали охлаждаются и снимаются с кареток.

Самый продолжительный и трудоемкий процесс это предварительная обработка поверхности. Часто ему уделяют мало внимания, однако именно на этом этапе достигаются необходимые условия для получения качественного покрытия. При предварительной обработки обеспечивается стойкость, эластичность, долговечность покрытия, оптимальное сцепление порошковой краски с поверхностью и улучшение антикоррозийных свойств. Во первых детали нужно зачистить и обезжирить. Это достигается механическим или химическими средствами. При механической очистке используются шлеф-машины, наждачка или пескоструйные насосы, также при маленьких размерах поверхности или уже окрашенных поверхностей возможна их протирка чистой тканью, смоченной в растворителе или Уайт-спирите. Другой способ – химическая очистка, применяются щелочные, кислотные или нейтральные вещества, а также растворители. Химическая очистка в основном используется на заводах в специальных ваннах. При химической обработке детали погружаются в специальные ванны с раствором или обрабатываются струйным способом (раствор под давлением подаётся через технологические отверстия). В данном случае эффективность обработки значительно выше, поскольку деталь подвергается механическому воздействию и осуществляется поступление чистого раствора к поверхности непрерывно. После обжига детали охлаждаются естественным путём. Затем при помощи транспортной системы они подаются в красильную камеру, где и происходит нанесение порошковой краски. В камере не осевшая краска собирается для дальнейшей утилизации, либо для повторного использования. Камера оснащена системой фильтров, а также системами циклонов. Камеры бывают проходные либо тупиковые. Тупиковые камеры служат для окрашивания малогабаритных изделий, проходные – хороши в использование для покраски длинномерных изделий. На заводах широко применяются автоматические камеры напыления, в них краска наносится очень быстро с помощью пистолетов-манипуляторов.

Электростатическое напыление является самым распространенным способом нанесением порошковой краски. На заземленное изделие с помощью пульверизатора подаются электростатический заряженный порошок. Распылители сочетают в себе различные режимы:

Напряжение распространяется как вниз, так и верх. Регулируется сила факела (потока) краски и скорость её выхода. Меняется расстояние от факела до окрашиваемых поверхностей. Порошковая краска засыпается в бочок. Через перегородку бочка под давлением подается воздух, краска «закипает». Затем аэровзвесь из контейнера подаётся при помощи воздушного насоса (эжектора), разбавляется воздухом для низкой концентрации и подается в распылитель, где эта смесь за счет трения, приобретает электростатический заряд. При помощи сжатого воздуха заряженная порошковая краска попадает на нейтрально заряженную поверхность, оседает и удерживается на ней за счет электростатического притяжения. Различают две разновидности электростатического распыления: электростатическое с зарядкой частиц в поле коронарного заряда и трибостатическое напыление. При электростатическом способе напыления частицы получают заряд от внешнего источника электроэнергии (например, коронирующего электрода), а при трибостатическом – в результате их трения о стенки турбины напылителя. Заключительная стадия окрашивания происходит в печи плавление и полимеризации. Краска оплавляется и полимеризуется при температуре 180-220 °С в течение 20-30 минут, после чего порошковая краска образует пленку (полимеризуется). Основным требованием, к печи, является поддержание постоянной температуры (разброс температур в печи недолжен, превышать 5 градусов) для равномерного прогрева изделия. При нагреве в печи изделия с нанесенным слоем краски расплавляются, переходят в вязкое состояние и образуют непрерывную пленку, при этом вытесняя воздух, находящийся в слое порошковой краски. Часть воздуха все-таки остаётся в пленке, образовывая поры, что ухудшает качество покрытия. Для предотвращения появления пор покраску следует проводить при более высокой температуре, чем температура плавления краски где-то на 10-20 градусов выше, а слой краски должен быть более тонким. Для покраски больших металлических изделий, с толстостенными перегородками необходимо увеличивать время прогрева в печи, для лучшей полимеризации и адгезии.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

Область применения порошковых красок

Порошковая покраска – это экологически чистая безотходная технология для получения высококачественных защитных и защитно-декоративных покрытий. Покрытия формируют из полимерных порошков, которые наносятся на поверхность изделия за счёт электростатического напыления. Такие покрытия, очень прочные и долговечные. Данный метод идеален для окраски кованых изделий, алюминиевых профилей и оцинкованных поверхностей.

Область применения порошковых красок постоянно расширяется. Они широко применяются в строительстве, в сельскохозяйственном машиностроении и приборостроении, автомобилестроении и других областях промышленности для окраски:

• Металлические конструкции и алюминиевые профиля (двери, фасады и алюминиевые окна);

• спортивный инвентарь (велосипеды, мотоциклы и снегоходы);

• медицинской техники (кровати, стулья, столы);

• кровельных материалов (металлические кровли, водостоки);

• бытовой техники (корпуса холодильников, стиральные машины, компьютеры)

• неметаллических изделий (предметы из гипса, керамики, стекла) и т.д.

Методы маскировки труб в ванной комнате

Открытые коммуникации малопривлекательны. Поэтому многие задумываются над тем, как спрятать трубы в ванной, ведь в этом помещении их больше, чем в других комнатах.

Маскировка труб в ванной комнате.

Маскировка труб в ванной комнате.

Требования к материалам для заделки труб

Материал должен соответствовать ряду критериев:

Требования к материалам для маскировки труб в ванной.

Требования к материалам для маскировки труб в ванной.

- Помещение с ограниченным пространством, поэтому его не загромождают тяжеловесными каркасами. Обшивку закрепляют на легком металлическом профиле или деревянных рейках.

- Специфика помещения — в постоянной повышенной влажности. Выбирают материал, который не впитывает воду и не деформируется от нее.

- При уборке сложно обойтись без моющих средств с химическими реагентами. Важно, чтобы материал не вступал с ними в реакцию, поверхность сохраняла качество декоративной отделки.

Требованиям отвечают такие современные материалы, как МДФ, пластиковые панели, влагостойкий гипсокартон.

Какие элементы трубы не стоит маскировать

Работа системы не застрахована от сбоев. Для ремонта трубопроводов оставляют смотровые люки, обеспечивающие доступ к элементам, где возможны неполадки. К ним относятся места:

Металлические трубы можно полностью закрывать под плитку.

Металлические трубы можно полностью закрывать под плитку.

- с резьбовыми соединениями, кранами;

- с фитингами, которые необходимо подтягивать;

- соединения углового типа, тройники, крестовины, где большая вероятность подтекания;

- где установлены счетчики и фильтры.

Полностью закрывать под штукатурку, плитку можно трубы из металла, пластика без резьбовых и сварных соединений. Тогда вероятность протечки сводится к нулю, не придется ломать стены, чтобы устранить неисправность.

Основные правила маскировки

Прежде чем скрыть трубы за декоративной маскировкой, следует подумать, какой способ отделки подойдет для интерьера. Не забывают также о практичности, но, если решено замаскировать трубопроводы, эстетика играет не последнюю роль.

Чтобы был доступ к счетчикам и трубам, необходимо оставить смотровые окна.

Чтобы был доступ к счетчикам и трубам, необходимо оставить смотровые окна.

Желательно составить план или обозначить на стене прокладку труб. Если они уже проложены открытым способом, намечают контуры маскировочных элементов.

Если все-таки решено уложить в штробы трубопроводы с резьбой, пайкой или сваркой, не рекомендуется сразу закрывать их отделочными материалами. Дают несколько дней на испытание под давлением и в состоянии покоя. После того как пришла уверенность в герметичности, заделывают штробы.

Трубопроводы делают из одинаковых материалов — это повышает качество соединений. Прочность и линейное расширение будут идентичными.

Вместе с коммуникациями закрывают счетчик, фильтры, краны, фитинговые соединения. Чтобы иметь доступ к ним, оставляют смотровые окна. Пространства должно быть достаточно, чтобы заменить или отремонтировать узел.

Закрытые трубы рекомендуется изолировать. В ограниченном пространстве образуется конденсат, портящий маскировку, стены. Особенно это важно для труб с холодной водой. Для горячего трубопровода, заделанного в стену, оставляют место для расширения. В обоих случаях их закрывают кожухом поролоновым или из термофлекса. Для холодных труб это термоизоляция, для горячих, кроме того, пространство, позволяющее расширяться.

Лучшие способы сделать трубы незаметными

Замаскировать трубопроводы в ванной можно разными способами. Варианты могут быть простыми и усложненными в зависимости от выбранных материалов и типа конструкции.

Варианты маскировки труб в ванной комнате

Варианты маскировки труб в ванной комнате

Покраска и декорирование

Окрашивание труб одним тоном со стенами делает коммуникации малозаметными. Важно правильно подобрать составы:

Окрашивание труб в ванной комнате.

Окрашивание труб в ванной комнате.

- Снежно-белый цвет долго сохраняет краска для батарей отопления. В отличие от других, не желтеет при повышенной температуре.

- Если выбирать другие оттенки, то металлические трубопроводы окрашивают алкидными, акриловыми или водно-дисперсионными составами.

- Для пластиковых труб выбирают краски без ацетона, которые разводятся уайт-спиритом или имеют водную основу.

- Для трубопроводов с горячей водой выбирают термостойкие составы.

Предварительно металлические трубы очищают, убирают пыль, покрывают грунтовкой, например ГФ-2. Она улучшает адгезию с основной краской, защищает от ржавчины. Пластик грунтовать необязательно, сцепление с ним и так хорошее. На холодных трубах возможен конденсат — его удаляют, вытирая насухо.

Красиво выглядит декорирование полиуретановой лепниной, которую трудно отличить от глиняной. Использование такого декора уместно в помещении классического стиля. Маскируют только вертикальные трубопроводы, создавая мини-колонны. На горизонтальных участках такое оформление выглядит нелепо.

Короб из гипсокартона или фальш-стена

В ванной используется зеленый влагостойкий гипсокартон. Из специального металлопрофиля монтируют каркас, к которому прикручивают ГКЛ. Затем проводят отделку поверхности оштукатуриванием с последующей покраской или наклеивают плитку. Зашить таким способом можно вертикальные и горизонтальные трубопроводы.

Маскировка труб с помощью гипсокартонного короба.

Маскировка труб с помощью гипсокартонного короба.

- На расстоянии 3-5 см от самых выступающих частей водопровода или канализации проводят линии. Пользуются уровнем, иначе будут сильно видны дефекты на готовом коробе.

- По линиям сверлят отверстия под дюбели. Саморезами крепят направляющие, к ним через 15-20 см — поперечины. Для фиксации используют специальные крепежные элементы — крабы.

- По размерам каркаса нарезают полосы гипсокартона, привинчивают к металлопрофилю саморезами. Шляпки на 1 мм утапливают. Чтобы не закрутить больше необходимого, пользуются специальной битой для гипсокартона.

- Делают смотровой люк, вырезая строительным ножом в коробе. Дверцу устанавливают на петли.

- С кромок швов снимают фаску, заделывают шпаклевкой, сверху наклеивают специальную ленту. Затем шпаклюют всю поверхность, затирают.

Пошаговые действия для изготовления короба из гипсокартона.

Пошаговые действия для изготовления короба из гипсокартона.

Сверху в коробе со скрытыми трубами отопления или с горячей водой делают вентиляционные отверстия. Если за обшивкой спрятаны краны, есть соединения резьбовые или на фитингах, в нижней части сверлят небольшую дырку, которая поможет быстро увидеть протечку.

Вариантов использования гипсокартона для маскировки коммуникаций и сантехники много. Из него делают фальшьстену, которой отгораживают часть помещения. Чаще это унитаз в совмещенном санузле. Каркас, обшитый гипсокартоном, закрывает гофру, подсоединяющую сантехнику к стояку. ГКЛ применяют для изготовления экранов на ванну.

Маскировка с помощью предметов мебели

Способ несложный, но дорогостоящий. Требуется приобрести качественную влагостойкую мебель, которая не растрескается через несколько лет. К тому же она должна подходить по габаритам: высоте, ширине, быть не слишком глубокой. В некоторых случаях мебель заказывают. Такая маскировка не только выглядит красиво, но и несет дополнительную функциональную нагрузку. В ней прячут средства личной гигиены, бытовую химию и прочие вещи.

Стандартная мебель требует небольшой переделки, которую легко осуществить своими силами. Удаляют заднюю стенку, но не полностью. Из ДВП, которой она закрыта, нарезают треугольники. Их фиксируют саморезами по углам всей конструкции и отдельных секций. Это придает устойчивость, мебель не будет шататься. Кроме того, вырезают лобзиком отверстия под трубы.

Таким способом, установив пенал, можно скрыть стояк. Тумба под умывальником спрячет подвод коммуникаций к смесителю. Еще вариант — корзина для белья вместо тумбочки. Здесь важно не переусердствовать с мебелью, чтобы не использовать много пространства, которого в ванной и так мало.

Каркас, облицованный кафельной плиткой

Это не наклеивание плитки на гипсокартон, а крепление саморезами на каркас из металлопрофиля или деревянных реек. Конструкция разборная, в любой момент можно снять отдельный элемент, чтобы получить доступ к коммуникациям, затем поставить его на место. Облицовка таким же материалом, как на стенах, делает маскировку незаметной.

Облицовка каркаса кафельной плиткой для маскировки труб в ванной комнате.

Облицовка каркаса кафельной плиткой для маскировки труб в ванной комнате.

Для работы понадобится плиткорез или болгарка с алмазным диском. Сооружают каркас, закрепив на стене, полу и потолке специальными металлическими скобами. Чтобы меньше резать кафель, стараются хотя бы переднюю стенку короба сделать по размерам плитки. Грани должны заходить одна на другую, для этого учитывают толщину материала.

Нарезав кафель по размерам, приступают к сверлению отверстий. Понадобится по 2 в каждой плитке. Пользуются дрелью с регулированием оборотов — работают на малых. Понадобится копьевидное с твердосплавной напайкой сверло. Оно соскальзывает с гладкой глазури. Чтобы просверлить в нужном месте, наклеивают кусочек скотча. Диаметр отверстий должен быть таким, чтобы свободно вошел саморез, а в профиле — немного меньший. Плитку перед нарезанием и сверлением рекомендуется замочить — уменьшается риск образования трещин, сколов.

После установки всех элементов монтируют уголки, которые одновременно закрывают шляпки саморезов. Напротив узлов коммуникаций, к которым требуется доступ, ставят дверцу.

Работа с нарезкой кафеля требует осторожности. Пользуются перчатками, чтобы не пораниться об острые грани, глаза закрывают очками. Глазурь крошится на мелкие кусочки и далеко разлетается.

Экран из пластиковых панелей

Материал один из самых удачных: максимально водостойкий, легкий, простой в монтаже. Конструкцию при необходимости легко разобрать, затем восстановить. Хорошо моется, не боится агрессивных химических веществ. Разнообразие расцветок и узоров позволяет дополнить интерьер помещения. Можно панелями закрыть канализационную трубу, водопровод, сделать экран для ванны.

Монтируется пластик на каркас из металлопрофиля или деревянных реек. Вначале делают разметку, пользуясь уровнем или отвесом. По периметру закрепляют планки. На участках больше 50 см добавляют посередине профили, чтобы повысить жесткость конструкции. Перед обшивкой на первой рейке саморезами закрепляют стартовый уголок.

Нарезают панели по длине, первую вставляют в молдинг. Широкую полочку направляют в сторону монтажа. Противоположную сторону закрепляют на обрешетке скобами при помощи степлера или саморезами. Дальнейший монтаж проводят, вставляя каждую следующую панель в паз предыдущей. Замки надежно соединяют элементы, создается прочная конструкция.

Верхнюю панель при необходимости обрезают до нужного размера, вставляют в молдинги. Их разнообразие позволяет аккуратно оформить стыки, углы, места присоединения к стене, потолку. Используют специально предназначенные для этих целей уголки внутренние или наружные, потолочные.

Экран под ванной делается по похожей технологии. Нижнюю планку закрепляют на полу, верхнюю — одним концом на стене, дальше через 40 см устанавливают распорки. Подобным способом скрывают трубопроводы, подходящие к ванне и раковине, которая расположена рядом. Если проделать окошко, получается место для хранения разных бытовых мелочей. Трубы под потолком также можно спрятать подобным образом.

Сантехнические роллеты

Роллеты для маскировки коммуникаций обладают важным преимуществом: быстро обеспечивается легкий доступ к трубам на большой протяженности. Производится специальный вид изделий — сантехнические. Штора сделана из синтетических тканей с антистатической и водоотталкивающей обработкой. Гамма цветовых решений широкая, доступен выбор в соответствии с дизайном комнаты.

Подъем и опускание полотнища осуществляются вручную или электроприводом. В последнем случае модели должны быть кассетного типа, механизм скрыт в специальном алюминиевом коробе. При ширине занавеси до 52 см механический привод приводится в действие цепочкой. При больших размерах устанавливают пружинный механизм.

Монтаж возможен 2 способами: в нише или на каркасе, прикрепленном к стене. В первом случае по периметру ниши устанавливают профиль в одной плоскости со стеной. К нему крепят жалюзи. Если естественная ниша с коммуникациями отсутствует, устраивают выступающий короб, боковые стороны которого закрывают гипсокартоном, облицовывают. На лицевую часть устанавливают рулонную штору.

Чтобы обеспечить стабильную работу рольштор, боковые профили монтируют строго вертикально и параллельно. Незначительные перекосы приводят к заеданию. Изделие сначала собирают, затем устанавливают на место.

Монтаж труб в стену

Способ применяют в новостройках, при капитальном ремонте. Его положительная сторона в том, что сохраняются размеры помещения. Метод заключается в штроблении стен, укладке в пазы коммуникаций. Запрещено применять в панельных домах, на тонких перегородках.

Существенный недостаток — ограниченный доступ к трубопроводам при аварийной ситуации. Поэтому прячут в штробы трубы без соединений, запорные и другие устройства выводят наружу. Предварительно рисуют план, указывают расположение всех элементов. На стене проводят параллельные линии по ширине трубопроводов с небольшим увеличением. Свободное пространство необходимо для размещения изоляционных рукавов.

Канавки делают штроборезом — 2 сразу. При отсутствии такого инструмента пользуются болгаркой с алмазным диском. Строительный материал между прорезями удаляют перфоратором, зубилом. Из готовых штроб следует убрать мусор, поверхность покрыть грунтовкой. Укладывают трубы, фиксируют в отдельных местах раствором. Закрывать штукатуркой сразу не следует: несколько дней наблюдают, не появились ли протечки.

Все за и против маскировки труб в ванной

У маскировки трубопроводов есть положительные стороны:

- улучшается интерьер помещения, коммуникации становятся малозаметными или вовсе не видимыми;

- при скрытом монтаже не отбирается пространство комнаты;

- маскировка мебелью создает красивый интерьер, места для удобного хранения разных мелких предметов.

- Некачественный монтаж или материалы приводят к течи, прорывам.

- Доступ к трубам ограничен, кроме варианта с рулонными шторами.

- При аварии конструкцию приходится разбирать, в некоторых случаях без возможности восстановления.

- Сильная течь трубопроводов при скрытом монтаже обнаруживается не сразу. Возможно, придется ремонтировать не только у себя, но и у соседей.

- Даже влагостойкая мебель в ванной служит меньше, чем в сухих помещениях.

Несмотря на отрицательные стороны маскировки, отказываться от нее не стоит. Грамотный подход к монтажу обеспечит надежное функционирование системы.