Потолок из гипсокартона в ванной: выбор дизайна и правила установки

Использование плит ГКЛ для быстрого выравнивания поверхностей внутри дома или квартиры значительно упрощает проведение отделочных работ. Но в некоторых ситуациях применение материала имеет свои нюансы. Потолок из гипсокартона в ванной требует не только точного выполнения всех необходимых процессов, но и правильного выбора дизайна.

Можно ли использовать обычный гипсокартон в ванной комнате

Для проведения работ в помещениях с повышенной влажностью рекомендуется использовать специальные влагостойкие материалы. Но приобрести их не всегда возможно, тогда возникает вопрос о применении обычного гипсокартона.

Многие профессионалы убеждены, что стандартные плиты не подходят для ванных комнат. В действительности их использование допускается, но с некоторыми условиями:

- Материал проходит более сложную подготовку. Поверхность с обеих сторон обрабатывается гидроизоляционной грунтовкой. Это нужно делать поэтапно в несколько слоев, чтобы исключить чрезмерную пропитку плиты. Особое внимание уделяется краям, если они были обрезаны.

- В помещении устраивается дополнительная вентиляция, поскольку существующие в многоквартирных домах системы не всегда обеспечивают соответствующий уровень удаления влаги.

- В комнате должна быть постоянная температура. Ввиду того что отопление в таких объектах не предусмотрено, в зимний период эту функцию выполняет полотенцесушитель.

Для пропитки ГКЛ в ванной комнате используется специальный глубокопроникающий грунт, увеличивающий влагостойкость материала, а также устанавливается усиленная вентиляции

Для пропитки ГКЛ в ванной комнате используется специальный глубокопроникающий грунт, увеличивающий влагостойкость материала, а также устанавливается усиленная вентиляции

Ошибочно считать, что ГКЛВ способны противостоять длительному прямому контакту с жидкостью. Специальные разновидности – это не водостойкие изделия, поэтому для надежности и долговечности они также нуждаются в правильной отделке.

Преимущества влагостойкого материала

Основные достоинства продукции:

- Экологичность. Плиты изготавливаются из натурального сырья и не содержат вредные для здоровья компоненты. Специальные составы, которые используются для придания деталям нужных свойств, также не представляют угрозы.

- Пожаробезопасность и долговечность. ГКЛ не является источником возникновения и распространения пламени. При нагревании не выделяются вредные испарения, что характерно для ПВХ. Срок службы – не менее 10–15 лет.

- Декоративность. Гипсокартон позволяет сделать интерьер более эффектным путем создания различных конфигураций.

- Простота монтажа и обработки. Все процессы легко выполняются своими руками. Естественно, для получения многоуровневых конструкций потребуется больше времени и сил, но при правильном подходе помощь специалистов не понадобится.

- Возможность сокрытия коммуникаций. Плиты позволяют не только быстро создать ровную основу, нивелируя проблемы поверхности, но и спрятать трубы и проводку.

Влагостойкий гипсокартон можно легко отличить по зеленому цвету рубашки и характерной маркировке на обратной стороне листа – ГКЛВ

Влагостойкий гипсокартон можно легко отличить по зеленому цвету рубашки и характерной маркировке на обратной стороне листа – ГКЛВ

Также применение ГКЛ существенно экономит денежные средства при сильно неровном основании.

На заметку! Влагостойкий гипсокартон имеет зеленый цвет, поэтому его легко отличить от других разновидностей.

Дизайн потолков

Для оформления интерьера ванной комнаты существуют разнообразные решения, которые выбираются исходя из конкретной ситуации.

Двухуровневые и многоуровневые конструкции

Ступенчатые композиции являются предпочтительным вариантом при достаточной высоте потолков, поскольку каждый ярус с учетом подсветки может съедать от 10 см и больше. Но такая вариация применима и для маленьких помещений при условии подбора простых геометрических деталей.

Существуют следующие варианты:

- Фигурные. Создаваемые формы отличаются плавностью изгибов, сложны в исполнении и требуют значительного пространства. Такие сегменты дополнительно оснащаются нишами со скрытой подсветкой, создающей эффект парения.

- Зональные. Для такого варианта структура фигур не важна, главное – их расположение. Нижние уровни условно разделяют помещение на области, для которых подбирается разное по яркости и цвету освещение.

- Классические. Такой потолок из ГКЛ в ванной имеет одну особенность – четкость линий. Реализовать это решение можно, разместив по периметру комнаты короб или свисающий прямоугольник и квадрат в центральной части.

Наиболее дорогими и сложными в монтаже считаются фигурные конструкции с радиальными элементами, при этом зонирование актуально только для больших ванных комнат и совмещенных санузлов

Наиболее дорогими и сложными в монтаже считаются фигурные конструкции с радиальными элементами, при этом зонирование актуально только для больших ванных комнат и совмещенных санузлов

Сложные архитектурные формы не подходят для помещений с повышенной влажностью, поскольку в многочисленных выступах скапливается грязь и бактерии.

Комбинированные варианты

Гипсокартонные конструкции хорошо сочетаются с другими видами отделки:

- Натяжной потолок. Полотна размещаются в центре или по периметру созданной фигуры. Для ванной подходят глянцевые изделия из ПВХ насыщенных цветов (см. фото).

- Зеркальные вставки. Это довольно сложная комбинация, которая требует точных расчетов, чтобы исключить ошибки в подгонке материалов.

- Прозрачные панели с внутренним освещением. Такие изделия позволяют визуально увеличить небольшую комнату и создать интересные декоративные эффекты (если вставки с рисунком).

Ванная и санузел часто совмещаются, в этом случае условное зонирование с правильно подобранной комбинацией может стать изюминкой всего интерьера.

Наибольшей популярностью пользуется комбинация натяжного и гипсокартонного потолков, причина кроется в быстрой и относительно доступной установке и большой цветовой гамме материалов

Наибольшей популярностью пользуется комбинация натяжного и гипсокартонного потолков, причина кроется в быстрой и относительно доступной установке и большой цветовой гамме материалов

Технология монтажа

Устройство подвесной конструкции выполняется поэтапно, что позволяет исключить возникновение проблем. Предварительно приобретаются необходимые материалы и инструменты.

Подготовка и разметка основания

Работы рекомендуется выполнять до установки сантехники.

- Покрытие освобождается от всего лишнего. Целесообразно проверить наличие плесени и грибка: поврежденные участки зачищаются и обрабатываются специальными составами. Также проводится антисептическая пропитка всего основания.

- Заделываются трещины и щели.

После тщательной зачистки и заделки трещин цементным или полимерным раствором, основа покрывается антисептиком не менее 2 – 3 раз, в противном случае заселение грибка в течение года гарантировано

После тщательной зачистки и заделки трещин цементным или полимерным раствором, основа покрывается антисептиком не менее 2 – 3 раз, в противном случае заселение грибка в течение года гарантировано

Проще всего отбивать горизонт под ПН-профиль лазерным уровнем, но эта аппаратура дорогая, для одноразового применения достаточно гидроуровня

Проще всего отбивать горизонт под ПН-профиль лазерным уровнем, но эта аппаратура дорогая, для одноразового применения достаточно гидроуровня

Следует знать! Высота каждого яруса многоуровневой конструкции рассчитывается исходя из наибольшего отклонения поверхности, подсветки и принудительной вентиляции.

Создание каркаса и обшивка ГКЛ

- Первыми фиксируются предварительно рассверленные направляющие. Для крепежа рекомендуется использовать анкеры. Все детали должны быть выровнены между собой.

- По линиям на основании выставляются подвесы, после чего монтируются потолочные профили.

- По местам расположения приборов освещения распределяется проводка, устраивается вентиляция.

- Подшивается гипсокартон. Если конструкция многоуровневая, то нижние ярусы отделываются частично.

- По аналогичной схеме выставляется каркас для второй ступени или фигур.

- Обрешетка полностью зашивается плитами.

Алгоритм устройства гипсокартонного короба в ванной ничем не отличается от монтажа подобных конструкций в других комнатах, разница лишь в том, что для создания обрешетки используется исключительно металлопрофиль, брус здесь не устанавливают

Алгоритм устройства гипсокартонного короба в ванной ничем не отличается от монтажа подобных конструкций в других комнатах, разница лишь в том, что для создания обрешетки используется исключительно металлопрофиль, брус здесь не устанавливают

Если предварительные расчеты произведены правильно и данные верно перенесены на основание, то трудности не возникнут.

Возможные проблемы и их решение

Чтобы избежать сложностей, учитываются следующие нюансы:

-

Вентиляция. Одного элемента на стене недостаточно, они должны располагаться непосредственно над ванной и унитазом. Мощность вытяжки в совмещенном санузле должна составлять 50 м3/час, в раздельном – наполовину меньше. Для включения предусматривается автономная кнопка.

В ванной комнате используются специальные вентиляторы, причем желательно выбирать аппараты с регулируемой мощностью

В ванной комнате используются специальные вентиляторы, причем желательно выбирать аппараты с регулируемой мощностью

Во влажных помещениях все стыки между листами ГКЛ обязательно подрезаются, армируются и заполняются полимерной влагостойкой шпаклевкой

Во влажных помещениях все стыки между листами ГКЛ обязательно подрезаются, армируются и заполняются полимерной влагостойкой шпаклевкой

Если учесть все нюансы, то получившаяся конструкция станет настоящим украшением комнаты.

Все о монтаже и ремонте

потолков своими руками

Уместен ли в ванной потолок из гипсокартона? Что использовать в качестве его каркаса? Как закрепить ГКЛ и заделать швы между листами? Каким образом можно обеспечить вентиляцию пространства над подвесным потолком и освещение ванной комнаты? Сегодня мы постараемся ответить на эти вопросы.

Оценка решения

Для начала давайте выясним, какими преимуществами обладает потолок из гипсокартона в ванной комнате.

Плюсы

- Он позволяет выровнять любые неровности перекрытия или санкабины;

- Он скрывает следы затоплений соседями, потеки и причиненные грибком повреждения;

- Он не нуждается в предварительной подготовке перекрытия: вам не нужно зачищать старую краску и штукатурку;

Уточним: перед монтажом подвесного или натяжного потока в любом влажном помещении перекрытие нужно обработать антисептическим грунтом (желательно использовать проникающую акриловую грунтовку с добавкой фунгицида). Антисептик уничтожит плесень и будет долгое время препятствовать ее повторному появлению.

- Подвесная конструкция скроет горизонтальные участки перенесенных стояков водоснабжения;

- В отличие от натяжного, потолок в ванной комнате из гипсокартона трудно повредить механическим воздействием;

- В нем можно установить встроенные светильники без предварительного монтажа площадок на поверхности перекрытия, как это делается с натяжным потолком;

- Наконец, монтаж потолка из ГКЛ легко выполнить своими руками. Для него не нужен дорогостоящий инструмент и какие-то особые навыки.

Минусы

Без них тоже не обошлось:

- ГКЛ (даже влагостойкий) плохо переносит длительный контакт с водой. Если вас часто затапливают соседи, сооружать потолки из гипсокартона в ванной — не лучшая идея;

- Стабильно высокий уровень влажности тоже не лучшим образом скажется на состоянии гипсокартона. Впрочем, эта проблема легко решается принудительной вентиляцией помещения.

Устройство

Как правило, ванная или совмещенный санузел — помещения небольшой площади. Высота потолка в типичной ванной многоквартирного дома ниже, чем в жилых комнатах, за счет санитарной кабины — монолитной бетонной конструкции, препятствующей затоплению квартир друг другом.

Именно поэтому сборка сложных многоуровневых конструкций из ГКЛ в этих помещениях практикуется крайне редко. Стало быть, наш выбор — простой одноуровневый потолок.

Обрешетка потолка может быть собрана из оцинкованного стального профиля или из несколько более дешевого бруска сечением от 30 до 50 мм. Автор настоятельно рекомендует вам остановиться на первом варианте.

С чем связана эта инструкция:

- После затопления или при высоком уровне влажности брусок может загнить;

- При изменениях влажности и температуры дерево коробится. Деформация каркаса приведет к появлению трещин в потолке;

- Наконец, древесина служит лакомой пищей для насекомых.

Материалы

Какие материалы необходимы для того, чтобы смонтировать потолок из гипсокартона своими руками в ванной?

Каркас

Обшивка и шпатлевание

Освещение, вентиляция, чистовая отделка

Для окантовки потолка можно использовать пенопластовый или полиуретановый потолочный плинтус.

Для его наклейки можно использовать жидкие гвозди или акриловую шпатлевку.

Автор предпочитает второй вариант: шпатлевка позволяет заодно заделать стыки между багетами и щели на примыканиях к стенам.

Красить потолки в ванной из гипсокартона лучше влагостойкой краской для внешних работ — резиновой или силиконовой. Не пугайтесь слова «резиновая»: этот краситель дает вполне обычное матовое или полуглянцевое покрытие, непроницаемое для воды и стойкое к сухой и влажной чистке (в том числе с использованием бытовых моющих средств).

Для освещения ванной мы советуем использовать встраиваемые светодиодные светильники. Их цена лишь незначительно отличается от более привычных софитов с галогенками и лампами накаливания; при этом led-светильники гораздо более экономичны и дают больше света (до 1000 люменов на светильник).

Кстати: действующая нормативная документация устанавливает для ванной норму освещенности в 50 люкс (люменов на квадрат площади). Однако мы рекомендуем увеличить освещенность как минимум до 250-300 лк. Яркое освещение в сочетании со светлой отделкой зрительно увеличивает площадь тесного помещения.

Для вентиляции следует предпочесть бесшумную вытяжку с подшипником скольжения: более распространенные подшипники качения по мере износа начинают заметно греметь. Вентилятор подключается к питанию через отдельный выключатель или, что куда разумнее, через диммер, позволяющий отрегулировать его обороты и добиться практически полного отсутствия шума.

Монтаж

Итак, приступаем к монтажу потолка.

Сборка обрешетки

- Разметьте на стенах по уровню (водяному или лазерному) линию крепления направляющих. Она должна отстоять от нижней точки перекрытия как минимум на 27 мм (толщину оцинкованных профилей);

- Закрепите направляющие дюбель-гвоздями. Профили отрезаются по размеру ножницами по металлу. Резка болгаркой — плохая идея: тонкий слой цинка в области реза будет испаряться при нагреве, и профиль станет ржаветь;

- С шагом 600 мм разметьте на потолке оси профилей обрешетки и закрепите вдоль каждой оси анкерами-клиньями подвесы. Шаг между подвесами — 600-800 мм;

- Вставьте подрезанные по длине потолочные профили концами в направляющие;

- Выровняйте каждый профиль по натянутому между направляющими шнуру и притяните к его боковым стенкам 9-миллиметровыми саморезами уши подвесов;

- Загните незакрепленную часть ушей в сторону потолка;

- Соедините потолочные профили с направляющими с помощью саморезов. Каркас готов.

Разводка освещения

Разводка питания для встраиваемых светильников выполняется после сборки каркаса подвесного потолка. Двухжильный (при наличии заземления — трехжильный) многопроволочный провод сечением 1,5 мм2 прокладывается в гофрированной трубке из ПВХ. Гофротруба крепится к перекрытию полиэтиленовыми хомутами с ушами под дюбель-гвозди.

Капитан Очевидность подсказывает: гофротруба исключает повреждение изоляции провода острыми краями профиля.

Обшивка обрешетки

ГКЛ притягивается к профилям обрешетки (в том числе к направляющим) 25-миллиметровыми саморезами с помощью шуруповерта. Для измерения шага между точками крепления (15-20 см) удобно использовать пядь — старорусскую меру длины, равную расстоянию между концами разведенных указательного и большого пальцев.

Несколько тонкостей крепления ГКЛ:

- Постарайтесь смонтировать гипсокартон таким образом, чтобы в середине потолка соединялись друг с другом только заводские кромки ПЛУК. Прямоугольные кромки отрезавшихся по размеру листов примыкают к стенам. Такая схема крепления позволит полностью скрыть армирование швов и избежать шпатлевания всей поверхности потолка;

- Крепите ГКЛ на расстоянии не менее 20 мм от кромки, иначе та может выкрошиться;

- Вкручивайте саморезы так, чтобы шляпка была утоплена ниже оболочки гипсокартона, но не прорывала ее. Этого можно добиться либо настройкой трещотки шуруповерта, либо использованием специальных битов для ГКЛ с ограничителем;

- По прямым линиям гипсокартон обычно не пилят, а ломают по предварительно сделанным надрезам. Такой способ раскройки материала многократно уменьшит количество пыли.

Отверстия под светильники и вентилятор

Для разметки отверстий изготовьте из картона шаблон. Он должен быть чуть меньше лицевой накладки светильника.

Вырезать отверстия в ГКЛ можно разными способами:

- До крепления листа — с помощью электролобзика;

- После обшивки каркаса: в этом случае каждое отверстие высверливается по окружности с минимальным шагом, после чего ГКЛ вырезается острым ножом;

- И до, и после крепления ГКЛ отверстия можно сделать с помощью коронки соответствующего размера.

Армирование и шпаклевание

Все швы проклеиваются серпянкой и шпатлюются на 2 раза: первый слой заполняет шов через ячейки армирующей сетки, второй накрывает армирование и выводит поверхность шва заподлицо с поверхностью листа. Крепеж тоже шпатлюют дважды: после сушки первого слоя, на месте саморезов остаются заметные углубления.

И здесь есть несколько нюансов:

- Для шпатлевания швов вторым слоем используйте шпатель шириной не меньше 25-30 см — тогда поверхность будет максимально ровной;

- Готовьте шпатлевку небольшими порциями. Через 30-45 минут она становится непригодной к нанесению;

- При замешивании шпатлевки точно следуйте инструкциям производителя относительно дозировки сухой смеси и воды. Слишком густая шпатлевка ляжет неровно, слишком жидкая станет стекать с вашего шпателя;

- Мойте емкость для замешивания и инструмент перед приготовлением каждой новой порции гипса. Иначе схватившиеся комки из предыдущей порции станут оставлять борозды в поверхности швов.

После высыхания второго слоя шпатлевки швы шлифуются (шлифмашинкой или ручной теркой с шлифовальными сетками), очищаются от пыли с помощью пылесоса или метелки и грунтуются кистью или валиком.

Чистовая отделка

Покраска потолка выполняется валиком: он оставляет куда меньше полос по сравнению с кистью. Для получения равномерного цвета потолка приходится нанести 3-4 слоя.

При нанесении каждого последующего слоя краски направление движения валика меняется на перпендикулярное: в этом случае опять-таки будет меньше полос от инструмента.

- Краска должна иметь консистенцию жирного молока. При необходимости разбавьте ее небольшим количеством воды (не больше 1/10 объема) и тщательно перемешайте дрелью с венчиком;

- Раскатывайте валик для его равномерной пропитки краской в малярном лотке, а не на поверхности потолка: так покрытие будет более равномерным;

- Наносите каждый слой в один прием, без долгих пауз. Граница подсохшего участка будет выделяться толщиной покрытия.

После сушки последнего слоя краски по периметру потолка наклеивается багет. Прирезка плинтусов выполняется в стусле острым ножом или ножовкой с очень мелкими зубьями. Стыки затираются акриловой шпатлевкой.

Установка светильников

Чтобы установить led-светильник в гипсокартонный потолок в ванной, достаточно подключить его драйвер к проводке через клеммную колодку. Затем пружинные фиксаторы светильника отводятся вверх, после чего тот вставляется в отверстие в потолке.

Установка вентилятора

Чтобы надежно зафиксировать потолочный вентилятор, достаточно приклеить на тыльную сторону ГКЛ вблизи отверстия четыре обрезка толстой (от 12 мм) фанеры. После того, как клей высохнет, вытяжка притягивается к ним через гипсокартон саморезами длиной не менее 32 миллиметров.

Заключение

Как видите, гипсокартонные потолки в ванной достаточно практичны и не требуют больших затрат на закупку материалов. Узнать больше о правилах их монтажа вам поможет прикрепленное к статье видео. Успехов!

Потолок из гипсокартона в ванной – нормы и правила монтажа

Наряду с другими строительными конструкциями, потолок из гипсокартона в ванной комнате – вариант, который может быть возведен самостоятельно, но с соблюдением всех технологических норм и правил.

При возведении такого потолка в ванной комнате нужно обязательно учитывать все параметры и основные характеристики гипсокартонных листов.

Основные требования

Потолочная конструкция в ванной комнате обязательно должна соответствовать целому ряду основных требований, представленных:

- высокой устойчивостью к повышенной влаге;

- длительным сроком службы;

- доступностью регулярного ухода за покрытием;

- гармоничным сочетанием с освещением и деталями всего интерьера;

- термодинамической устойчивостью;

- экологической чистотой;

- пожаробезопасностью;

- простотой самостоятельного монтажа;

- ремонтопригодностью;

- совместимостью отделки с конструктивными элементами.

Немаловажным показателем является правильный выбор гипсокартона и каркасных элементов, что позволит самостоятельно выполнить долговечную и удобную в эксплуатации потолочную конструкцию.

Вытяжка

Наличие правильно организованной вытяжки является обязательным условием эксплуатации гипсокартонного потолка в ванной комнате.

Наличие правильно организованной вытяжки является обязательным условием эксплуатации гипсокартонного потолка в ванной комнате.

Установленный вытяжной вентилятор должен иметь производительность минимум в 25 м 3 /час. При совмещенном санузле такие показатели обязательно повышаются до 50 м 3 /час.

Следует отметить, что стандартные вентиляторы, диаметром 10 см, характеризуются производительностью в пределах 90-110 м 2 /час, поэтому подобрать достойную модель такого устройства бывает достаточно проблемно.

Включение вентилятора не может зависеть от освещения в помещении, а сама работа такого устройства должна быть максимально бесшумной, что обеспечивается специальными втулками и особыми скользящими подшипниками. С целью эффективного вентилирования всего пространства над потолочной конструкцией, желательно устанавливать в вентиляционный канал вентилятор, а непосредственно в потолок — обычную вентиляционную декоративную решетку.

Каркас

Каркасное металлическое основание под установку гипсокартонных листов рекомендуется выполнять из оцинкованного профиля. В соответствии с размеченным периметром ванной комнаты, монтируется направляющий профиль, для закрепления которого через каждые полметра устанавливаются дюбели.

Каркас из металлопрофиля

Ориентируясь на нанесенные поперечные линии, с расстоянием в полметра, выполняется крепление подвесов под потолочную основу. На подвесы устанавливается и крепится посредством саморезов несущий потолочный профиль, а затем поперечные элементы в направляющем профиле, зафиксированном на стенах.

Проводка

К разводке электропитания для всего осветительного оборудования и вентиляции нужно приступить после сборки каркасного основания. На первом этапе электротехнических работ требуется определиться с детальным схематическим планом электрической проводки, на котором отмечается точное расположение всех точек и узлов, включая розетки, выключатели, потолочные светильники, блоки и распределительные коробки. Готовая схема переносится на поверхность в ванной комнате.

Монтаж проводки под гипсокартонный потолок

Проводку следует в обязательном порядке прокладывать внутри специальной гофрированной ПВХ-трубы, что позволит полностью исключить повреждения изолирующего слоя проводов под воздействием острых краев металлических профилей.

Подшивка

Самостоятельная подшивка каркаса является одним из наиболее важных этапов строительно-отделочных работ, которые включают в себя монтаж гипсокартонных листов на потолок, представленных влагостойкими гипсоволоконными плитами.

Самостоятельная подшивка каркаса является одним из наиболее важных этапов строительно-отделочных работ, которые включают в себя монтаж гипсокартонных листов на потолок, представленных влагостойкими гипсоволоконными плитами.

Перед тем, как приступить к их установке, нужно произвести обработку тыльной стороны листов гидроизолирующим составом на цементной основе.

Для обустройства отверстий под встроенные осветительные приборы и вентиляцию, применяется сверло 10-12 мм и электрический лобзик, а резку самого гипсокартонного листа рекомендуется выполнять острым строительным ножом. Строительный материал притягивается к каркасному основанию саморезами, которые закрепляются с расстоянием 15-20см друг от друга. От края листа обязательно нужно отступать примерно полтора сантиметра.

В процессе подшивки оставляются зазоры, шириной не более 10мм, между гипсокартонными плитами и по периметру всей ванной комнаты. Впоследствии в такие зазоры напрессовывается гидроизолирующая смесь, что послужит качественной защитой торцов гипсокартонных листов от повышенной влаги.

Шпаклевание

Обработка потолка на основе гипсокартонных листов в помещениях с повышенной влажностью, включая ванную комнату, осуществляется чаще всего цементным составом. Нельзя использовать с этой целью стандартные гипсовые шпаклевки, которые при перепадах показателей влажности способны растрескиваться.

Универсальные смеси представлены пластичными полимерными шпаклевками, расход которых ощутимо ниже остальных составов, а основной недостаток заключается в достаточно высокой стоимости.

Универсальные смеси представлены пластичными полимерными шпаклевками, расход которых ощутимо ниже остальных составов, а основной недостаток заключается в достаточно высокой стоимости.

Специалисты рекомендуют применять для шпаклевания потолка гипсовую финишную или универсальную шпатлевку, например АВS Sаtеn и Еurоgips Sаtеn, которые обладают хорошей консистенцией и очень легко наносятся. Замешивать такие составы нужно небольшими количествами, по мере использования.

Перед шпаклеванием всей поверхности, самоклеющаяся серпянка наклеивается вдоль всех швов, а затем плотно заполняется шпатлевкой, что позволяет минимизировать риск появления растрескиваний.

Финишная отделка

После нанесения двух слоёв шпатлевки, вся поверхность тщательно шлифуется, после чего грунтуется под окрашивание или любой другой способ финишной отделки. Самым популярным вариантом на сегодняшний день является финишная отделка потолочной поверхности в ванной комнате специальными стеклообоями.

Такой отделочный материал служит очень эффективной защитой конструкции от повышенной влажности. Поклейка поверхности влагостойкими обоями осуществляется на специальный клей. На заключительном этапе выполняется установка всех светильников и вентиляторов, а также правильное подключение их к электрической сети.

Многоуровневая конструкция гипсокартонного потолка

ТОП 6 чертежей на отрезной станок из болгарки своими руками: лучшие конструкции с описанием сборки

ТОП 6 чертежей помогут сделать отрезной станок из болгарки своими руками без ошибок и лишних затрат. Ответы на частые вопросы, рекомендации.

- Какие устанавливают выключатели для аварийной остановки станка?

б) ручные и ножные.

- Какие УШМ пригодны для создания отрезного станка?

а) пневматические и электрические;

- Минимальная мощность электродвигателя болгарки для отрезного станка из болгарки:

- Какие станки можно сделать на основе УШМ?

а) торцовочные, отрезные;

б) шлифовальные, фрезерные, точильные.

- Где можно размещать болгарку в отрезном станке?

а) над столешницей;

б) под столешницей.

- Правильный вариант – б). Ножные выключатели удобнее, так как приводятся в действие быстро.

- Теоретически – хватит мощности во всех трех вариантах. На практике применяют а) – электрические и пневматические модели. Аккумулятор для стационарного станка не нужен. Для пневмопривода придется приобрести компрессор соответствующей производительности.

- 900 Вт или более. Коррекцию делают, если предполагается обработка заготовок из относительно мягких материалов, или при высокой скорости.

- Оба варианта – правильные. Мощная болгарка пригодна для создания разных станков бытового и полупрофессионального уровня.

- Допустимы два варианта крепления. Специалисты предпочитают верхнее.

Болгаркой с электроприводом выполняют много разных рабочих операций. Чтобы снизить трудозатраты с одновременным повышением точности его используют в качестве основы для станка.

«Болгарка» – распространенное название угловой шлифовальной машины (УШМ). Сменой диска этот универсальный аппарат преобразуется для обрезания, выполнения других рабочих операций.

Как сделать отрезной станок по шагам с чертежами: 4 довода в пользу реализации проекта

Чтобы не сомневаться в правильности принятого решения изучите следующие факты:

- без надежного закрепления заготовки вибрируют, увеличивая риск повреждения диска;

- тяжелым инструментом трудно манипулировать с высокой точностью, соблюдая перпендикулярность разреза;

- сложности увеличиваются при обработке толстых изделий, при создании большой партии однотипных деталей;

- при занятости обеих рук существенно повышается вероятность получения травм.

Качественный станок необходим для решения отмеченных задач, улучшения производительности. Его создают по следующему алгоритму:

- уточняют целевое назначение, объем работ;

- изучают чертежи фабричных аналогов и самоделок, выбирают подходящий вариант;

- составляют комплект конструкторской документации со списком необходимых покупок;

- выполняют сборку по утвержденному плану с проверкой работоспособности.

ТОП 6 чертежей с пояснениями для изготовления самодельного обрезного станка по металлу

Типовую циркулярную пилу создать не сложно, если закрепить болгарку под рабочим столом с прорезью. Нужно продумать систему направляющих для высокой точности перемещения заготовок.

Картинка № 1. Принципиальная схема

Картинка № 1. Принципиальная схема

Посмотрите на картинке №1, как выглядит типовой обрезной станок. Здесь болгарка закреплена на подвижном шарнире, что несколько усложняет конструкцию. Такая схема отличается несколькими преимуществами:

- простое и надежное крепление заготовки;

- значительный вес верхней части поможет использовать меньшие усилия при разрезании заготовок;

- при необходимости ручной электрический инструмент демонтируют для выполнения рабочих операций в штатном режиме.

Такую силовую раму собирают из стандартных стальных уголков, труб с квадратным сечением. Более прочными получаются сварные соединения. Но также допустимо создание сборной конструкции с применением винтов и гаек.

Такой проект можно использовать как пример для изготовления качественного обрезного станка по металлу. Оснащение колесами облегчает перемещение тяжелого изделия.

К сведению! В других стойках надо установить винтовые опоры. С их помощью компенсируют неровности напольного покрытия.

Посмотрите на картинке пример станка для обработки древесины. Такая техника подходит для разрезания крупных заготовок. Надо выбирать болгарку достаточной мощности, чтобы ее хватило для работы с дисками большого диаметра. На обратном плече рычага (вместо электромотора, как на чертеже) закрепляют груз. Вес и место крепления подбирают в соответствии с личными требованиями и особенностями конкретной конструкции.

Этот станок можно переделать для закрепления в нижней части УШМ. Если предполагается продольная распиловка древесины, такое инженерное решение будет оптимальным.

Картинка № 6. Конструкция фабричной торцевой пилы по дереву

Картинка № 6. Конструкция фабричной торцевой пилы по дереву

Посмотрите на Картинку № 6. Ее можно использовать для изготовления комплекта чертежей собственными руками. Рекомендуется обратить внимание на пружину, которая поднимает рабочий узел в исходное состояние. Поворотный стол с измерительными приспособлениями поможет создать станок с повышенными требованиями к допуску.

Картинка № 7. Чертеж станины

Картинка № 7. Чертеж станины

При изготовлении этой части станка применяют толстый металл. Такое решение увеличивает стоимость и вес, но продлевает срок службы, увеличивает надежность, улучшает крепление навесных элементов и точность обработки.

Переделка болгарки в станок по шагам: 10 этапов сборки, электрическая схема к чертежам

Для самостоятельного создания станка необходимо выбрать конструкцию, соответствующую имеющимся навыкам и возможностям. Проще всего собрать станок из заготовок, созданных по чертежам в профильной металлообрабатывающей мастерской. В противном случае, придется осваивать сварочные технологии и приобретать необходимое оборудование.

Ниже приведен пошаговый алгоритм самостоятельной сборки с полезными комментариями:

- После утверждения параметров проекта приобретают необходимые материалы, заготовки, инструменты и сменные насадки. Список покупок определяют на основе подготовленного комплекта конструкторской документации. Соблюдение действующих стандартов в этом случае не требуется. Однако необходимо указать все важные данные, как в приведенных выше примерах.

- Нарезают заготовки для силового каркаса. Стол создают из листовой стали толщиной не менее 5 мм.

- К рычагу маятника сваркой присоединяют поперечный вал. При создании этого узла тщательно контролируют перпендикулярность деталей.

- Для крепления УШМ подойдет захват в виде буквы «П». В его боковых частях делают отверстие под болты. Этими крепежными изделиями ручной инструмент жестко присоединяется к станине. Выбирают достаточно прочную часть корпуса болгарки.

- Дополнительную фиксацию обеспечивают с помощью металлического хомута. Все перечисленные крепления делают жесткими для повышения точности.

- Подшипники поворотного узла запрессовывают. Вместо типовых узлов фабричного производства используют подходящие по внутреннему диаметру стальные трубы с толстыми стенками.

- Узлы в сборе закрепляют на оси двух сторон.

- Сваркой присоединяют к платформе маятник. Чтобы не испортить подшипники рекомендуется ограничить повышение температуры. Для охлаждения пользуются пропитанной водой тканью.

- Приваривают блок с креплением для болгарки. Устанавливают на место УШМ, защитные приспособления, возвратную пружину.

- Уточняют качество сборки, надежность креплений, функциональность маятника. Подключают станок, проверяют работоспособность сначала на холостом ходу и далее – в рабочем режиме. Паз в столе прорезают соответствующим по ширине диском.

Картинка № 8. Подключение магнитного пускателя с кнопками отключения и защитным тепловым реле

Картинка № 8. Подключение магнитного пускателя с кнопками отключения и защитным тепловым реле

Посмотрите на Картинку № 8. Здесь приведена электрическая схема к чертежам, улучшающая защищенность оборудования от перегрева. Она же пригодится для быстрого аварийного отключения. Одну или несколько кнопок для разрыва соответствующей цепи устанавливают в удобном месте корпуса станка. Также применяют выключатели с ножным приводом.

Укрепление станка и другие средства защиты оператора

Надежный силовой каркас – основа безопасности. Дополнительно закрывают движущиеся узлы, предотвращают доступ посторонних лиц в рабочую зону. В процессе обработки деталей применяют очки, маски, рукавицы, иные средства индивидуальной защиты.

Кроме надежного укрепления станка для защиты оператора служит определенное расположение болгарки. Для безопасности и предотвращения порчи одежды ее устанавливают так, чтобы сноп искр при работе направлялся в обратную от человека сторону.

Все 5 вариантов самодельных станков из болгарки разного назначения

Привод инструментов этой категории отличается высокой мощностью. Качественная болгарка отличается небольшими размерами, долговечностью, устойчивостью к высоким рабочим нагрузкам. В некоторых моделях предусмотрена регулировка оборотов. Современные УШМ в базовой комплектации оснащены защитой от перегрева. Такое изделия – хорошая основа для изготовления самодельных станков разного функционального назначения.

Картинка № 9. Такой самодельный торцовочный станок подходит для обработки плит из гранита и мрамора

Картинка № 9. Такой самодельный торцовочный станок подходит для обработки плит из гранита и мрамора

Токарный станок из болгарки

Здесь применяется стандартная конструкция. Единственный отличный узел – устройство для передачи усилий на шпиндель. Коробка передач необходима, чтобы регулировать скорость и крутящий момент в соответствующем диапазоне.

Самодельный фрезерный станок своими руками по дереву, другие виды оборудования

К сведению! Это приспособление можно присоединить к валу электродвигателя после демонтажа штатного редуктора.

Посмотрите на Картинке № 12 показано, как из подручных средств можно собрать полноценный распиловочный/циркулярный станок за 15-20 минут. С ее помощью проще обеспечить точную обработку деревянных заготовок по сравнению с использованием ручного электроинструмента.

3 других станка: точильный, для заточки цепей и резки кирпича

Здесь потенциально опасные места защищены от повреждения искрами с помощью полосок фольги. Временное, но недорогое и быстрое решение практической задачи.

Картинка № 15. При оснащении подходящим диском такое оборудование используют для резки кирпича, керамической плитки, натурального/ искусственного камня

Картинка № 15. При оснащении подходящим диском такое оборудование используют для резки кирпича, керамической плитки, натурального/ искусственного камня  Картинка № 16. Жесткое крепление к прочной столешнице превращает обычную болгарку в удобный станок для заточки цепей

Картинка № 16. Жесткое крепление к прочной столешнице превращает обычную болгарку в удобный станок для заточки цепей

ОЧЕНЬ ОПАСНО! В любом случае надо не забывать о целевом назначении оборудования. Если вы делаете самодельный станок по резке металла, следует продумать усиление конструкции. Обработку пластиковых и деревянных заготовок выполняют с меньшими нагрузками.

Еще важно знать: 4 нюанса для правильного выбора болгарки, подходящей для распиловочного или циркуляционного станка

УШМ выпускают с мощностью привода от 340 Вт до 2,5 кВт. Для увеличения крутящего момента на рабочем валу применяют редукторы и увеличение оборотов до 10-12 тыс. за мин. Подбирают модель, подходящую для определенного типа станка. Чтобы исключить быстрый износ, специалисты предлагают делать небольшой запас и использовать технику с двигателем 0,9 кВт и более.

Количество ручек и специальные приспособления для выполнения ручных операций в данном случае не имеют значения. Однако пригодятся следующие компоненты и характеристики:

- защита мотора от пыли;

- плавная регулировка оборотов с автоматическим поддержанием заданного уровня;

- плавный пуск;

- встроенная защита от перегрузок.

Отрезной станок по металлу и дереву из болгарки своими руками

Делаем станок по резке металла с применением качественной техники: ТОП 3 производителей УШМ

В этом перечне приведены бренды, техника которых получила высокие оценки рядовых пользователей и профессионалов:

- Bosch. Славится надежностью, хорошей продуманностью мелких элементов конструкции. Существенное ограничение – высокая стоимость даже в базовой комплектации.

- Hitachi изначально стоили дорого. Но в наши дни часть производства перенесена в Китай, что позволило сократить издержки. В некоторых моделях отсутствует автоматическая стабилизация оборотов под нагрузкой.

- Makita — Разумное сочетание цены и качества. Все новые модели высокой мощности оснащены эффективно защитой от перегрузок, что продлевает реальный срок службы.

Как избежать 4 ошибок в процессе эксплуатации, шлифовальных/плоскошлифовальных и других станков

Чтобы станок длительное время выполнял свои функции необходимо соблюдать следующие простые правила:

- Не увеличивайте нагрузки более запланированных величин.

- Пользуйтесь подходящими сменными насадками, которые предусмотрены официальными инструкциями производителей.

- Своевременно удаляйте загрязнения, чтобы не ухудшить механизм воздушного охлаждения.

- Поддерживайте идеальное состояние электрической изоляции, функциональность защитных устройств.

Как сделать очень точный с повышенными требованиями к допуску станок и другие ответы на 5 часто задаваемых вопросов

Ниже приведены рекомендации по самым частым тематическим вопросам:

- Как сделать станок с повышенными требованиями к допуску?

Демпферы для снижения шума и уменьшения вибраций не используют в узлах крепления УШМ, чтобы не ухудшить точность. Все движущиеся узлы создают с расчетом на сохранение геометрии в течение продолжительного срока службы.

- Из какого материала создают платформу?

Обработка древесины проще, чем металла, поэтому стол и многие другие детали можно делать из этого материала.

- Обязательно ли применять болгарку 1,5 кВт и более?

Повышение потребляемой мощности не всегда оправдано. Точный расчет делают с учетом необходимого числа оборотов/ крутящего момента.

- Какие детали можно испортить, увеличивая частоту рабочего вала?

Слишком высокая скорость обработки способна повредить полимерные и другие заготовки.

- Нужно ли применять защитные очки при обработке заготовок с помощью станка?

Для безопасного проведения работ обязательно надо пользоваться средствами индивидуальной защиты даже при направлении потока искр «от себя».

Самодельный очень точный отрезной станок из болгарки

Здравствуйте. Сегодня я хочу рассказать о том, как я сделал из не нужной мне болгарки отрезной станок. Мне часто приходится резать трубы. Особенно, профильные. Кто это делал, знает, что отрезать ровно профильную трубу болгаркой достаточно сложно. Это занимает много времени – приходится при помощи угольника отчерчивать под прямой угол каждую сторону, потом аккуратно прорезать по одной грани. И всё равно, бывает, что одна сторона получается на полмиллиметра короче, и потом, при сваривании тонкий металл стенки в этом месте начинает гореть из за неплотного прилегания. В идеале ровно можно отрезать только за один рез. А для этого нужен отрезной станок.

У меня была не нужная мне УШМ “DWT ws-180s”. Её мне отдали бесплатно по причине неисправности – оторвалась крыльчатка ротора и болгарка заклинила. Хозяин хотел её выбрасывать и предложил отдать мне её на запчасти бесплатно. Я отремонтировал ротор, заменил щётки и подшипники.

..Но оказалось, что такая болгарка мне не нужна. Она очень тяжёлая и массивная для 180-го круга. Мощности там хватает и для 230-го (2200 Вт), но, почему-то, производитель оборудовал её защитой именно под 180-й круг. Поэтому она у меня несколько лет висела в мастерской невостребованная – у меня есть более лёгкая “180-ка”. Я собирался переделать защиту под 230-й круг (тогда она пригодится для работ по бетону, например), но так и не собрался! )))). Ведь 230-я у меня тоже есть.

И вот мне пришла в голову мысль купить для неё станину и сделать отрезной стационарный станок. Но рассмотрев покупные варианты, я обнаружил, что они, в большинстве своём, не обладают достаточной жёсткостью, а значит, и точностью! Поэтому, я пришёл к выводу,что нужно сделать самому.

Что мне понадобилось:

1. Собственно УШМ.

2. Уголок стальной 50 на 50 и 40 на 40.

3. Обрезок водопроводной трубы ДУ32-3,5

4. Обрезок водопроводной трубы ДУ-25

5. Подшипник 6202 (2 шт)

6. Подшипник опорный.

7. Шпилька М14.

8. Профильные трубы 15 на 15, 20 на 20, 25 на 25

9. Болты и гайки М6, М8, М14.

10. Обрезки жести.

Итак, для начала я решил собрать крепление болгарки. В покупных вариантах, рассчитанных на различные болгарки, крепление осуществляется тремя длинными болтами с контргайками, что сказывается на жёсткости. К тому же, закрепив УШМ в трёх точках, её приходится располагать вертикально, что немного “ворует” глубину реза – как правило, впереди корпус редуктора чуть вытянут. А посему я решил закрепить её горизонтально, в двух точках, с плотным прилеганием рамы к редуктору.. Минус такого крепления – оно подходит только к одной модели УШМ. Но я решил этим пренебречь, посчитав, что если мне и придётся заменить болгарку, то я просто сварю новое крепление.))))

Я вырезал два куска уголка 50 :

Теперь подошла очередь стола. Его я изготовил из листа стали, толщиной 4мм, размером 60 на 60 см:

Из профильной трубы 15 на 15 сделал две квадратных рамки, размером 50 на 50 см. При этом в трубе, в местах сгиба прорезал только по три стенки, четвёртую оставил.

После этого вварил в углах вертикальные стойки из той-же трубы, и на получившийся параллелепипед закрепил мою конструкцию.

На данном этапе возникла необходимость выставить прямой угол между отрезным кругом и столом. Как я уже говорил, я исключил все регулировки в угоду жёсткости (читай: точности) конструкции. В моих планах было просто подогнуть тяги, а потом укрепить их в нужном положении, приварив к ним в качестве усиления уголки. Но, когда я попробовал их подогнуть сперва двумя монтажками. (У-у-у! Какой я оптимист! )))). Потом ломом! (Результат тот же). Я понял, что усиливать конструкцию не придётся!! Две толстостенные профильные трубы небольшой длины, к тому-же, проваренные на концах к уголкам швами по 5 см длиной с каждой стороны, дают неимоверную жёсткость! .

. Подогнуть я смог, лишь вставив между ними двухметровую (!) трубу, сечением 60 на 20. (Благо, между тягами как раз 60 мм.

После этого расширил и удлинил прорезь малой болгаркой. (На случай установки, к примеру, круга по дереву.)

..Кстати. Изначально у меня возникла мысль сделать “2 в 1”. Т.е., предусмотреть возможность переворачивания стола болгаркой вниз, с целью получения циркулярки! И я даже начал это воплощать. К примеру, шляпки всех крепёжных болтов с обратной стороны я проварил, расплавил и зачистил, чтобы получить ровный циркулярочный стол:

По той же причине сделал симметрично отверстия для крепёжных болтов, которыми стол крепится к “параллелепипеду”. Но эйфория от того, что “классно я придумал” прошла, и я понял, что я просто “повёлся”, и погнался не за практичностью, а за “классно получилось”.))))))

. А на деле я НЕ БУДУ ЭТИМ ПОЛЬЗОВАТЬСЯ. Ведь у меня циркулярка есть. И она, в любом случае, лучше, чем сделанная из болгарки! К тому-же, работая циркуляркой с деревом, хорошо поставить рядом этот станок с кругом по дереву, чтобы торцевать. А не переворачивать стол ради каждой доски.

В общем, отбросил я эту глупую затею.

..

Дальше я приступил к сооружению упора для заготовки. Я приложил угольник к кругу, отчертил линию под прямым углом, и закрепил по ней упорный уголок 40 на 40.

После этого я открутил уголок и по его отверстиям, приложив на этот раз угольник 45 градусов, просверлил отверстие в столе.

Забыл сфотографировать, но тут, думаю, понятно. Теперь, чтобы отрезать под 45, нужно извлечь один болт, повернуть уголок и закрепить в другое отверстие.

Следующий этап. Я приступил к сборке инструментальных тисков. Ведь точно отрезать можно только хорошо закреплённую заготовку.Вырезал кусок трубы 20 на 20.

При вращении маховичка, труба с приваренной гайкой вылезает из направляющей и плотно прижимает заготовку к упору. Единственное неудобство – вращать нужно влево.))). Зато надёжней, чем эксцентриковый зажим.

Далее, я приступил к изготовлению защитного кожуха. Как я уже говорил, кожух на болгарке был под 180-й круг, а я решил использовать 230-й. (Мощности хватает. Обороты тоже подходящие.). К тому-же, так как мне нужна точность, то резать я буду толстыми кругами (2,6, или 3 мм). Потому как более тонкие немного болтаются при нажиме. А посему количество искр будет неимоверным. Поэтому я решил сделать наиболее закрытый кожух, и закрепить его непосредственно к станине.

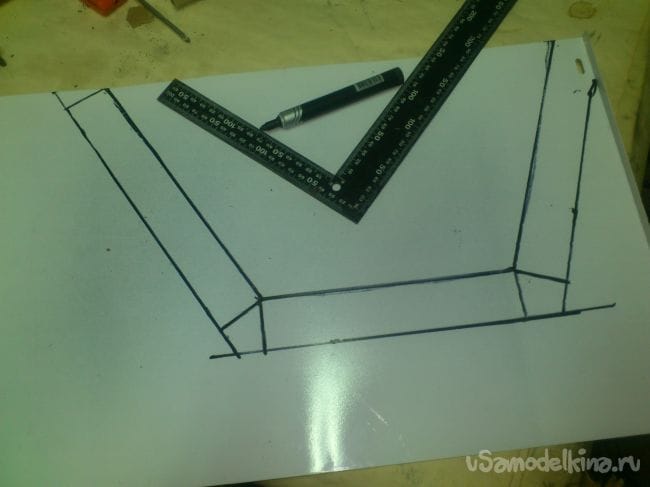

Сперва я сделал шаблон из картона:

Планирую ещё продлить на правую сторону упор. Так будет удобно что-то к примеру, подторцевать. И закрепить на нём металлическую слесарную линейку – так удобно будет отрезать небольшие куски, не отмеряя каждый раз. Поддвинул трубу до нужного размера по линейке, зажал, отрезал.Только линейка должна иметь регулировку, чтобы компенсировать разность толщины отрезных кругов. И разные мелочи, вроде крепления кабеля и отдельностоящую подставку-упор с регулируемой высотой, если надо резать длинные трубы.

. А пока я экстренно “ввёл его в эксплуатацию”, потому что делаю сейчас трубогиб, и там очень много чего резать нужно.

Угол держит идеально. Разрезал им даже валы к трубогибу (круг 40 мм), и потом на станке биение было настолько мизерным, что от торцовки отказался. Трубы профильные вообще идеально режутся – потом угольник на свет никакой, даже мизерной щёлочки не даёт.

Вот небольшой видеообзор. Простите за шмурыганье носом! )))). Было довольно холодно. ))))

Самые крутые самоделки из болгарки

Содержание

Содержание

Болгарка, она же угловая шлифовальная машина (УШМ) очень травматична. Поэтому использовать ее нужно предельно осторожно, с соблюдением всех правил безопасности.

С другой стороны, болгарка является одним из самых продаваемых и активно используемых инструментов, который часто подвергается «модернизации». Грамотно реализованные самоделки могут быть достаточно практичными и безопасными, причме многие из модернизаций как раз эту безопасность и повышают.

Штроборез

Тем, кому «по долгу службы» приходится постоянно нарезать штробы, есть смысл один раз потратиться и приобрести инструмент специализированный. Но если установить на УШМ пару дисков по камню, то можно обойтись куда более скромными вложениями.

Основная сложность в том, что вал болгарки обычно слишком короткий и на него не получается поставить сразу два алмазных круга. Как выход из положения — нужно изготовить или купить такую гайку-переходник, которая бы прижимала первый диск и одновременно бы являлась посадочным местом для второго.

Естественно, подобная переделка не имеет никакого смысла, если не организовать качественного удаления пыли. Многие пользователи делают кожух самостоятельно, но можно приобрести и заводскую насадку с патрубком для подсоединения пылесоса и с опорной площадкой.

Торцовочный инструмент на стойке

Мобильность является одним из самых ценных качеств болгарки. Но иногда нужно делать какие-то заготовки — то есть можно воспользоваться верстаком, находясь в удобном стационарном положении. В таких случаях отличным вариантом будет фиксация УШМ

в «стойке».

Конструктивных решений масса. Например, помимо традиционных маятниковых, есть конфигурации вертикальные. Наиболее интересные самоделки наделены возвратными пружинами, массивной габаритной плитой, регулировкой углов реза, надёжным многопозиционным зажимом для заготовки.

В данном случае инструмент становится намного стабильнее, что положительно сказывается на скорости работы, а также на точности реза. Такая «торцовка» будет безопаснее.

Форматно-раскроечное приспособление

По сути, перед нами более продвинутый аналог болгарки, фиксируемой в стойке. Главное отличие подобной самоделки заключается в организации «протяжки». Для этого необходимо изготовить качественную стабильную станину и, например, при помощи подшипников организовать плавное перемещение режущего узла вдоль неподвижно закрепленной заготовки. Ею может выступать разного рода металлопрокат, начиная от листов, заканчивая уголком или квадратной трубой.

Циркуляционный станок

Назначение данного инструмента, созданного на основе УШМ, то же, что и у болгарки на стойке или у болгарки с протяжкой. Иногда на таком станке работать удобнее, но в основном только дело вкуса, какую компоновку выбрать. Кстати, это, наверное, единственный вариант самоделки, где зубчатый диск по дереву можно применить на болгарке без особого риска.

Опорная площадка

Чтобы окончательно закрыть тему с отрезными самоделками для УШМ, нужно упомянуть про опорные площадки, основное назначение которых — регулировать глубину погружения диска в материал и сделать проще раскрой заготовок по прямой линии.

Крупорушка (зернодробилка)

В целом инструмент по конструкции очень напоминает бытовую кофемолку. Идея заключается

в том, чтобы вместо диска закрепить на валу пластинчатый нож. Вместо емкости народ использует металлические или пластиковые ведра, а также «списанные» с кухни кастрюли.

Газонокосилка (триммер)

Ухаживать за участком при помощи болгарки — это не утопия, а вполне годный лайфхак. Тем более если под рукой есть старая УШМ, которую не очень-то и жалко. Кулибины идут разными путями. Одни сооружают довольно серьезные устройства на двух-четырех колесах, получая устойчивую и достаточно производительную газонокосилку.

Иногда даже в качестве привода для оснастки используют современный аккумуляторный инструмент. А бывает, все ограничивается созданием компактного и маневренного триммера

с одним колесом или вовсе без такового. Дабы не перегружать устающую болгарку и по соображениям безопасности, металлические ножи тут обычно не применяют. В ход идет леска, которую крепят прямо на гайку. Также можно закрепить леску на пластиковом шлифовальном диске.

Шлифовальный (заточной) станок

Тут все просто. Болгарку стационарно устанавливают на столе или на самодельной станине. На вал УШМ крепится диск-тарелка с наждаком или диск с абразивными лепестками. Для точной заточки такой станок может быть укомплектован различными угловыми упорами и поворотными зажимами.

Гриндер

А еще из «маленьких» болгарок часто делают гриндеры. Мастера, взявшиеся за такое дело, сталкиваются с проблемой натяжки абразивной ленты и ее стабилизации (чтобы та не сползала

с роликов). Но в итоге у людей получаются вполне практичные стационарные станочки. Есть много примеров, когда своими руками создаются мобильные и производительные электронапильники.

Кстати, в качестве продвинутой версии подобного инструмента можно считать самодельную ленточную шлифмашину из болгарки. Такие, оказывается, тоже существуют.

Фрезер

Выдавая высокую скорость вращения оснастки, УШМ неплохо подходит для переделки ее во фрезер для работы по дереву. В данном случае главная загвоздка заключается в создании удобного погружного механизма и надежной опорной площадки. С креплением фрез проблем обычно не возникает, для этого на вал закрепляют зажимной патрон.

Иногда даже обходятся вообще без всего этого.

Еще раз о мерах предосторожности

Приступая к нетрадиционному использованию УШМ или нештатной оснастки, будьте предельно осторожны. Чтобы не получилось, как в известной присказке «да я эту болгарку знаю как свои три пальца». Если есть возможность, приобретайте специализированный инструмент — благо, сейчас есть возможность без проблем выбрать девайс для самых разных задач и на любой кошелек.

Самодельный станок из болгарки для резки металла

Станок для резки металла, сделанный из болгарки: подробное описание изготовления с фото.

Отличный станок для домашней мастерской, можно сделать из УШМ. Такое приспособление позволяет быстро и точно, резать листовой металл больших размеров.

Самодельный станок, представляет собой передвижную каретку с закреплённой болгаркой, которая перемещается по направляющей.

Для изготовления отрезного станка, понадобятся материалы:

- профильная труба 40 х 20 мм – 0,32 м;

- профильная труба 20 х 20 мм – 1,38 м;

- профильная труба 15 х 15 мм – 0,34 м;

- полоса 40 мм – 0,14 м;

- полоса 20 мм – 0,16 м;

- подшипники 100-я серия – 16 шт.;

- болты М10 под шестигранник 75 мм – 8 шт;

- гайки М10 – 12 шт;

- шайбы 10 мм – 32 шт;

- длинные гайки М12 – 3 шт.;

- длинная гайка М10;

- болт М12 с полной резьбой 200 мм;

- болты М10 40 мм – 2 шт.;

- болт под шестигранник с полной резьбой 70 мм;

- заглушки для профиля 20 х 20 мм – 6 шт;

- заглушки для профиля 40 х 20 мм – 1 шт;

- профильная труба 50 х 50 мм, для направляющей – 2 м или более.

Далее на фото, показан процесс изготовления самоделки.

Первым делом, изготовим роликовую каретку для линейной направляющей. В качестве ее основы будет применяться профильная труба с сечением 20 х 20 мм. Потребуются 4 заготовки длиной по 300 мм.

Затем, в заготовках, нужно просверлить сквозные отверстия для будущего соединения деталей. Их центры располагаются за 25 мм от каждого края профильных труб. Потребуется сверло с диаметром 11 мм.

Переворачиваем просветленный профиль на другой бок, и отступив уже 50 мм,сверлим аналогичные сквозные отверстия с каждой стороны.

Чтобы спрятать применяемые в дальнейшем при сборке каретки болты сквозные отверстия в заготовках нужно доделать. Для этого одну стенку каждого профиля требуется рассверлить, применяя сверло с диаметром 17 мм. Так дорабатываются все 16 отверстий, примыкающие к ним остальные 16 остаются нетронутыми.

Изготовим плечо для крепления болгарки, отрезаем профиль 40 х 20 мм, длиной 300 мм.

Также потребуется сделать узел для регулировки глубины прохождения при распиле. Он изготовляется из профильной трубы 20 х 20 мм, длиной 160 мм. Его торцы срезаются под углом 45 градусов.

Из профильной трубы сечением 15 х 15 мм нужно нарезать небольшие проставки длиной по 40 мм. Всего потребуется 8 шт.

Собираем конструкцию. В качестве соединяющей петли будет применяться болт М12 со сплошной резьбой длиной 200 мм. На него накручиваются 3 длинные гайки М12.

Закрепив болты с гайками струбцинами к столу нужно приложить заготовки из пары профилей 20х20 мм, и одного 40 х 20 мм. Трубы нужно приварить к гайкам.

Затем, из полосы шириной 40 мм нужно вырезать 2 заготовки длиной по 50 мм. По центу ближе к краям сверлим по отверстию сверлом 11 мм.

Эти пластины, послужат креплением болгарки в штатные отверстия, применяемые для крепления ручки. В некоторых инструментах данные отверстия могут быть изготовлены под болты М8, что нужно будет учесть. Для надежности прижимные болты М10 40 мм нужно оснастить гайками. Болты вкручиваются в редуктор сквозь пластины и поджимаются гайками.

Теперь, немного отступив от крепления пластин уваривается ранее сделанная заготовка из профиля 20х20 длиной 160 мм. На ее свободный торец варится заглушка из той же полосы, что и крепление для болгарки. На выступающем ухе пластины сверлится отверстие, и на него наваривается гайка М10. Для усиления конструкции дополнительно на бок профиля нужно приварить стальную полосу длиной 160 мм, также спиленную под 45 градусов.

После покраски деталей, собираем каретку. Для этого потребуются винты М10 под шестигранник длиной 75 мм. Нужно стянуть заготовки профильных труб 20 х 20 мм между собой. При этом между ними набирается пирог: шайба, подшипник, шайба, проставка, шайба, подшипник, шайба. Повторив так еще 7 раз, в результате получается готовая каретка.

Собираем крепление для болгарки.

На столе, устанавливаем направляющую и роликовую каретку. Ее высота регулируется подкладкой деревянных брусочков. Инструмент крепится по кромке стола. Заготовки для распила прижимаются парой слесарных струбцин. Для удобства можно проводить раскрой в несколько проходов, каждый раз добавляя глубину запила.

Самодельный отрезной станок из болгарки, готов к работе.

Станок делает ровные и точные пропилы.

В результате, получился удобный отрезной станок по металлу.

Также рекомендуем посмотреть видео, где показан процесс изготовления отрезного станка из болгарки и его испытания.