Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Основные приспособления

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

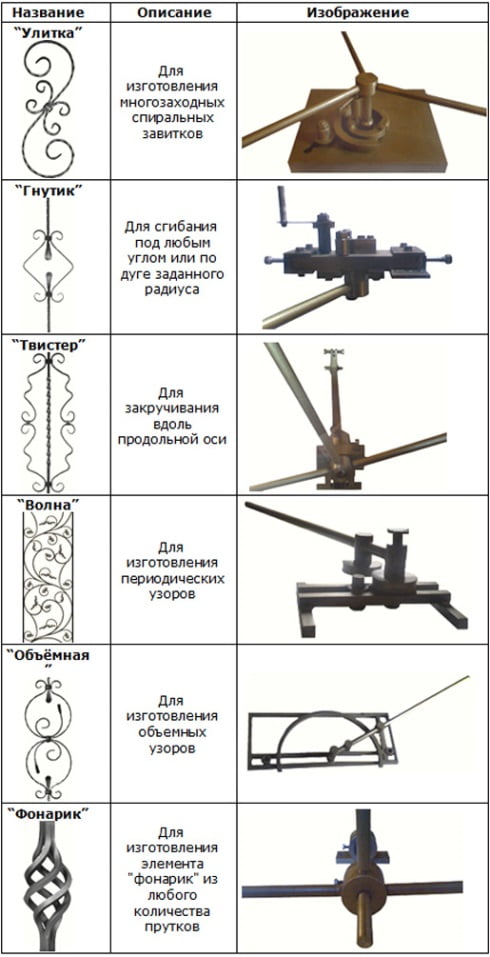

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Разновидности холодной ковки

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

Проектирование станка для холодной ковки

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

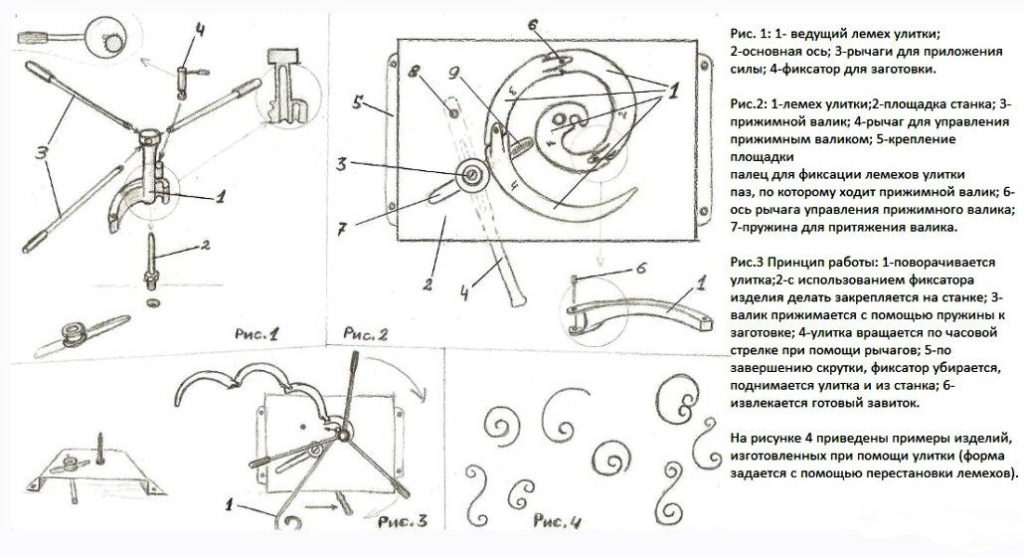

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата. Также можно пробивать отверстия под

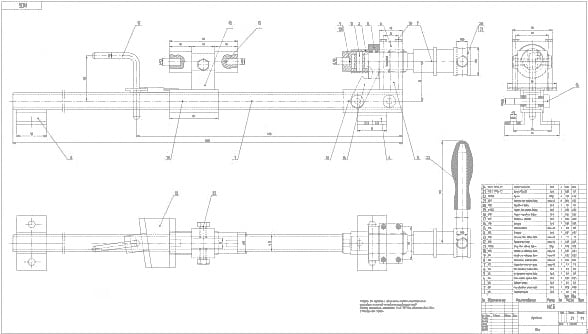

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве. Скачать

Гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь. Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник. Также крепёжные элементы и элементы крепления станка к станине.

Твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

Станок для холодной ковки своими руками: чертежи самодельного универсального приспособления

Различная садовая меблировка, витиеватые ограждения и заборы, калитки, ворота, декоративные экстерьерные украшения – все это человек может сделать сам, имея даже небольшой багаж навыков. Подразумевается производство как для себя, так и с целью будущей коммерческой реализации, бизнеса. В нашем обзоре мы предоставим чертежи такого оборудования, как самодельный электрический станок для изготовления холодной ковки металла своими руками , а также объясним основные аспекты создания изделий и покажем видео.

Разновидности устройств

Параметры, вариации настройки и производственные особенности конструкций сильно отличаются друг от друга. На основе их выделения обозначенных формируются определенные классы. Стоит понимать, что лишь некоторые из них доступны для любительского изготовления, остальные функционируют только в заводских условиях.

«Улитка»

Это спиралевидный станок, который предназначен для скручивания материала и последующего преобразования подобным путем. Центральной частью является стальной жгут, который градируется на несколько сегментов. Их количество может быть различным. По сути, чем больше внутренних секций подразумевается, тем сильнее получается изгиб при минимальных силовых затратах – удобен и тот момент, что в составных «Улитках» они могут заменяться, таким образом, увеличивается или уменьшается угол.

Сам каркас. По традиции его делают на основе металлических конструкций разного вида. То, что есть под рукой, рейки, трубки или уголки, принципиальной разницы нет, если точно выверить параметры.

Станина. На нее идет весь силовой упор при напряжении материала, который подвергается скручивающей силе. Поэтому логично сделать ее более толстой, чем спираль. А также подобрать наиболее твердый и устойчивый на изгиб материал.

Рычаг. Для активации движения как такового.

Вал. Служит для передачи крутящего момента.

Составные части спирали. Как уже сказано, они могут быть разных размеров, все зависит от угла и радиуса скручивания, который необходим.

Торсионный

Это аналог прошлого вида оборудования, но на основе двутавра и зажима. В центре располагаются валики тисков, которые пропускают конструкцию через себя. Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые устройства не выдержат давления и будут некорректным образом деформированы.

«Гнутик»

Это самодельный и простой ручной станок для холодной ковки своими руками . Состоит из двух валов, которые определенным образом прессуют проходящую через середину деталь. Они крепятся на статичной поверхности, а в центре размещается клин. Его задача — сделать углубление, когда начинается движение.

Устройство «Волна»

Зачастую подобный способ изготовления используется на производстве. Поэтому такие приспособления чаще приобретают в специализированных магазинах, а не создают кустарными методами. Но и в этом нет ничего сложного.

Понадобится металлическая плоская основа и пара дисков. Пропуская материал через себя, они создают на нем ту самую волну. Один из дисков будет ведущим, второй остается пассивным. То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

Пресс

Такой вид оборудования подходит, если вы изготавливаете плоские предметы. По факту это просто два вала, которые прессуют деталь между собой, без добавления канавок или углублений. При этом изделие все равно можно сделать неоднородно плоским, если сами стержни обладают рифлением. В этом случае зазор между ними чуть увеличивают, чтобы они не попали в резьбу друг друга.

Отличия

Подобный процесс отличается от стандартных кузнечных технологий тем, во время работы материал не подогревается для достижения лучшей пластичности и податливости.

Другие отличительные черты:

Часто для холодной ковки своими руками изготавливается устройство , потому что оно не особо сложное в производстве и доступно даже любителям, а не только для профессионалов.

Нет совершенно никакой надобности в дополнительных приспособлениях для нагревания предмета.

Органичный и даже красивый внешний вид.

Для активации оборудования зачастую приходится прибегать к помощи механическое движение. То есть, работа, основанная на силе и выносливости человека. Но этот аспект просто нивелировать с использованием электрического привода.

Видовое разнообразие накладывает свой отпечаток. У каждого типа есть отличительные моменты, но существуют и общие для всех.

Усиленная станина. Ведь на нее приходится основной упор во время сжатия, скручивания, изгиба далеко не самого мягкого сырья.

Приспособления почти полностью состоят из металла. Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.

Стационарность. Практически не существует мобильных вариантов оборудования.

Оснащение электроприводом торсионного станка для холодной ковки

Разумеется, подключение привода привнесет массу положительных аспектов. Работы ускорится в несколько раз. При этом одновременно возрастет и эффективность. Ведь качество полученных изделий будет лучше, отсутствие рывков и дерганий, присущих человеку, сказывается положительно. Быстрота и результативность, звучит прекрасно. Да еще и человеческий ресурс растрачивается куда меньше, не нужно применять силу, лишь нажать кнопку. Но добавление привода намного увеличивает цену приспособления, а также добавляет траты электроэнергии. Соответственно, логично применять только при производстве крупных партий.

.

Построение завитка

Для конструирования описанной выше «улитки» или типовых устройств, для начала понадобится создать шаблон. Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс.

Помните, что важно точно вычислить радиус. А он, в свою очередь, возрастает по экспоненте в зависимости от количества витков.

Сооружение простейшего станка для холодной ковки своими руками: какие приспособления понадобятся

Первой задачей еще на стадии расчетов будет выявление максимально возможно количества точек крепежей. Лучше сделать больше, тогда места зацепа можно будет регулировать по своему желанию.

Также важно рассчитывать на возможность съема и замены составных частей. Причем предпочтительнее оставить место для увеличения габаритов, например, если нужно будет поставить диск на «волну» большего размера.

С рычагом

Про этот тип лучше не говорить, а смотреть. Для наглядности мы подобрали отличные сопровождающее видео.

Постройка завитка на самодельном станке для художественной ковки, изготовленном своими руками

Принцип для базовой «улитки» прост, каждый последующий виток должен быть по размеру и радиусу крупнее своего предыдущего собрата. Но логичнее будет заблаговременно произвести несколько типоразмерных элементов, каждый из которых будет использоваться по ситуации.

Торсионы

В принципе, скручивать деталь винтовым типом каждый сможет даже без специальных станочных приспособлений. Понадобится лишь сама труба, внутрь которой помещается заготовка. Если ее конец плотно зафиксировать, то скручиванием второго вы создадите идеальные витки. Все они пойдут строго с одинаковым интервалом, если стенки трубки не позволят изгибаться в произвольной форме.

Но выполнять такую процедуру «на коленке» не слишком-то комфортно. Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг на удобную кнопку или иной способ силоприложения.

Об электроприводе торсиона

Мы уже указали, в каких моментах он будет необходим. А вот как это все выглядит на практике, смотрите на представленном видео.

Волна и зигзаг

Помните про гнутик? Такой прибор позволяет без проблем создавать изгибы практически с любым поворотом. Но они всегда плавные. А порой нам в обиходе нужна деталь с резким изломом под острым углом. Или так задумано декоратором. В любом случае на наш гнутик, если вы предусмотрели это заранее, получится поставить клинья, которые вместо дисков будут изгибать предмет. И создавать обозначенные острые углы.

Сборка и устройство

Ключевой ошибкой многих конструкторов-новичков является попытка сразу крепить свое «детище» на твердые основания. Зачастую речь идет о сварке. А как известно, если что-то пошло не так, демонтаж в этом случае уже не произвести. Поэтому в качестве проверки ошибок рекомендуется при первом конструировании соединять элементы крепежами по типу болтов. Чтобы в любой момент можно было разобрать конструкцию и что-то подправить. А уже после проверки вполне допустимо сажать крепежи и на сварку.

Соединение и покраска

Красить получившиеся устройство не возбраняется на свой вкус. Но допустимо задействовать лишь те поверхности, которые в процессе напрямую не будут соприкасаться с заготовкой. Легко понять, что краска не только сотрется, так еще и создаст недопустимые отклонения по радиусу. Поэтому красьте на свой вкус, но только внешние части.

Купить или сделать

Вопрос лучше поставить иным образом. Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечного результата не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

Что производится посредством методики холодной ковки

То есть, куда мы можем направить результат наших трудов. А вариантов, как показывает практика, не так уж и мало. Особенно если вы проживаете в частном доме или имеете свою дачу.

Всевозможная мебель для вашего сада. От небольших и уютных скамеек до крупных оград на террасы, состоящих из ветвистых кованых орнаментов. Разные мангалы, стулья и иное.

Ограждения всех видов. Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации.

Покрытия для беседок.

Каркасные постройки для выращивания культур.

Как видите, если есть чертеж и инструменты, чтобы сделать универсальный кузнечный станок для холодной ковки своими руками – то возможно впоследствии обзавестись множеством крайне полезных для сада и дома вещей. Как говорится, было бы желание.

Станки для холодной ковки своими руками

Мало кто знает, что многофункциональный станок для холодной ковки можно не покупать в магазине, а сделать собственноручно из материалов, которые есть в наличии у любого кузнеца. Поскольку универсальное приспособления заводского производства стоят слишком дорого, самодельный станок станет прекрасным решением для людей, специализирующихся на изготовлении художественных кованых изделий.

Металлические конструкции, выполненные при помощи технологии холодной ковки, отличаются уникальным дизайном, в котором применяются смелые архитектурные решения. Они актуальны для внешнего и внутреннего оформления загородных домов и современных квартир. Кованные ворота, заборы и калитки, решетки на окна и прочие изделия привлекают интерес к зачастую скучному ландшафтному дизайну усадебной территории.

В отличие от традиционной технологии, холодная ковка отличается простотой и безопасностью, не требуя применения холодного металла и соблюдения температурного режима. Самодельный станок для холодной ковки будет использоваться для изготовления кованых элементов, деталей определенного типа и решения различных кузнечных задач.

Использование подобного оборудования позволит добиться идеальных геометрических показателей, что особенно актуально при воплощении дизайнерских идей по созданию оригинальных деталей с различными узорами. Декоративная холодная ковка подразумевает использование мягких металлов – сплавов никеля и магния, сталь, латунь или медь.

Изготовление изделий ограничивается исключительно фантазией и мастерством кузнеца: при помощи данного станка можно сотворить ажурные элементы для внутренних и наружных лестниц, кованные элементы декорирования ворот и ограждений и т.д. Также данными изделиями можно украшать камины, печи, мангалы, стены дома, беседки и террасы.

Виды станков для холодной ковки

Современные станки для холодной ковки могут приводиться в движение при помощи электрического мотора или механической силы. Станок с электродвигателем позволяет выполнять огромный объем работ значительно быстрее, чем ручной, однако требует от мастера специальных навыков и опыта работы.

Существует несколько современных типов станков, применяемых при технологии холодной ковки:

1. станок-улитка со съемными или цельнолитыми деталями, используется для выполнения частей в виде спирали;

2. станок-универсал, применяющийся при резке, клепке и формировании изделия;

3. станок-гнутик, предназначенный для дугового изгиба металлических деталей под углом;

4. станок-твистер, позволяющий выполнять загибы вдоль оси готового предмета;

5. станок-волна, позволяющий получать волнообразные элементы из металлических прутьев;

6. пресс, позволяющий наносить матричные отпечатки на готовое изделие;

7. станок, формирующий кольца из металлических прутьев.

Станок-улитка своими руками

Самый простой тип станочного оборудования для холодной ковки достаточно прост в изготовлении и может быть собран из подручных материалов своими руками.

Станок улитка своими руками видео:

Для этого понадобиться вооружиться чертежами и деталями, необходимыми для сборки:

• металлическими прутьями;

• стальными листами и полосами;

• профильной трубой из стали.

Из инструментов понадобиться сварочный аппарат, плоскогубцы и болгарка.

Чтобы самодельный станок служил верой и правдой в течение долгих лет, нужно следовать инструкции, приведенной выше, а также ознакомиться с видеоматериалом.

• Для нанесения изображения спирали и трех витков на металл следует использовать обычный лист бумаги. Армированный прут должен помещаться в резьбу и быть не больше и не меньше 10 мм в диаметре;

• Для нанесения изображения спирали и трех витков на металл следует использовать обычный лист бумаги. Армированный прут должен помещаться в резьбу и быть не больше и не меньше 10 мм в диаметре;

• из стального листа вырезать две пластины (100х100 и 130х130 мм);

• 3 см прутья и стальные полосы зачистить наждаком и избавиться от неровностей и заусениц;

• Выполнить загиб стальных полос в соответствии с шаблоном инструкции, чтобы в результате у вас оказалось три спирали различной длины;

• Приварить детали, руководствуясь схемой и чертежами. Проводить сварку нужно качественно, ведь именно от этого зависит долговечность станка;

• Труба приваривается по центру станка на финальном этапе его изготовления.

Руководствуясь инструкцией, схемой и советами вы получите отличный станок-улитку, сделанный своими руками!

Станок для сгибания труб

Зачастую с нарезанием трубы не возникает практически никаких проблем, чего не скажешь о случаях, когда трубы необходимо изогнуть. Заводской трубогибочный станок стоит слишком дорого, поэтому в этой статье мы расскажем вам о том, как сделать экземпляр, по своим характеристикам не уступающий своему фирменному аналогу.

Главное, что может пригодиться при сборке подобного станка – это опыт. Опытные мастера отмечают, что под самодельным трубогибочным станком должна быть прочная и устойчивая основа, в качестве которой можно использовать металлический стол, наковальню или рабочую поверхность из профиля и стали. Для изготовления станка понадобиться несколько валов, которые можно купить на любой авторазборке или пункте приема металлолома.

Каждый из валов представлен гладким металлическим цилиндром с осью вращения и толстыми стенами. Оба цилиндра фиксируются поверх стола, центральный же помещается над ними. Расстояние между крайними валами определяет угол изгиба трубы. При дополнениях в виде роликов и стопперов, расстояние, а следовательно и угол изгиба трубы, можно регулировать по своему усмотрению.

После фиксации цилиндров следует озаботиться организацией системы передачи крутящего момента. Для этой цели можно использовать ремни или цепные механизмы от старых советских авто или велосипедов. Наиболее оптимальный вариант механизма – с шестернями, которые следует установить на два крайних цилиндра, а также груз, расположенный по центру нижних валов. Один из крайних цилиндров оснастить ручкой от мясорубки. С помощью этой ручки на станок будет передаваться крутящее усилие.

Торсионный станок

Подобное оборудование используется при создании спиралевидных деталей посредством техники холодной ковки. Стоит отметить, что ручная работа на подобном станке практически невозможна, поэтому если вы задумались о том, чтобы собрать торсион своими руками, следует использовать схемы и чертежи с электрическим вариантом подобного станка.

Для сборки торсионного станка потребуется:

– стальная балка;

– стальной лист;

– тиски, зажимы, хомуты;

– мотор, цепь, редуктор;

– сварочный аппарат и болгарка.

Принцип работы торсионного станка

Стальная балка станет основой будущего станка. К одной стороне следует приварить лист стали, на который при помощи болтов и гаек крепятся тиски. Чтобы в будущем металл не выскакивал во время работы станка к нижней и верхней части тисков крепятся пластины.

На другую сторону балки крепятся ролики, на которые будет смонтирована рабочая поверхность станка. В дальнейшем, на противоположный конец следует закрепить еще одни тиски с подвижными элементами и проследить, чтобы конструкции на двух сторонах располагались на одном уровне.

Далее следует закрепить стальную ручку, прикрепить редуктор, двигатель и штурвалы, после чего выполнить стальной защитный кожух для готовой конструкции, оборудованной подвижным и неподвижным блоками.

Станок для холодной ковки металла, чертежи оборудования

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

каркас из металлического уголка и швеллера или трубы с толстыми стенками;

каркас из металлического уголка и швеллера или трубы с толстыми стенками;- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Originally posted 2018-07-04 07:43:44.

Станок для холодной ковки своими руками

А давайте-ка сначала разберемся с горячими и холодными ковками, штамповками, гибками и прочими гнутиками. Чтобы затем с чувством и толком решить, нужен ли вам станок для холодной ковки, и если нужен, то какой именно.

Расставим понятия по теме «ковка» по правильным местам и приведем в порядок план своих дальнейших действий. Ковка металла своими руками – дело нешуточное, подойдем к этому вопросу со всей ответственностью.

- Может быть, вам нужен пуансон? Главные понятия

- Виды станков холодной ковки

- Какой станок самый нужный?

- Делаем улитку с рычагом

- Базовые части

- Стойка

- Столешница

- Основной вал

- Рычаг или рукоятка

- Навесные детали

- Делаем торсионный станок

- Гнутики, фонарики, волны и другие станки

- Ручной привод или электрический?

Может быть, вам нужен пуансон? Главные понятия

Вы уже, наверное, заметили, что на нашем сайте мы очень любим указывать на что-нибудь неправильное. Сейчас тоже себе не изменим: понятие «холодная ковка» в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сначала что такое ковка: это обработка металлов, нагретых до ковочной температуры, то есть, до температуры, когда металл становится мягким и поддается деформации. Кузнечное дело – это все про ковку – с молотом, наковальней, кузнечным горном и могучими бородатыми кузнецами кожаных фартуках.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей – насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

Виды станков для ковки.

Виды станков для ковки.

Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – художественные аспекты металлического гнутья, на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Виды станков холодной ковки

Рассуждаем логически и по пунктам. Руками вы металл не погнете, как ни старайтесь. Холодная ковка своими руками производится только с помощью специальных станков. В них все дело. Это первый пункт. Одним станком не обойтись, их целая пачка. Это второй пункт. Некоторые из них можно сделать своими руками.

Если вы решитесь, вам понадобятся чертежи для станков холодной ковки. Сколько и каких станков нужно иметь, чтобы делать то, что вам нужно и нравится, зависит от того, что нужно и нравится. Именно так и в таком порядке.

Берем прут. Есть только два варианта согнуть его:

- Вдоль оси, чтобы прут стал напоминать витой шнур.

- Поперек оси в виде различных завитков, волн и изгибов.

Разновидности инструментов для ковки.

Все станки для холодной ковки делятся на четыре группы по такому же принципу:

- Торсионные станки, делающие продольную винтовую крутку прутьев и различные филаменты, которые мы разберем ниже.

- Твистеры для формирования завитков и спиралей с узкой серединкой.

- Гибочные станки для волн и зигзагов.

- Штамповочные станки для расплющивания концов прутьев в виде лапок, хомутиков и других узорчиков.

Какой станок самый нужный?

Следует помнить, с какими материалами вам придется работать в процессе холодной ковки: это металлические прутья или прутки с диаметром не больше 14-ти мм, квадраты и полосы с толщиной примерно от 3-х до 6-ти мм с шириной не более 25-ти мм.

Полный джентльменский набор станков в мастерскую для полноценной работы будет выглядеть следующим образом:

- твистер с улитками для получения спиралей различных радиусов;

- гнутик для изгибов дуг и деталей под различными углами;

- волна для выгнутых деталей и обработки металлических труб;

- глобус для получения больших дуг из профилей;

- фонарик для сгибания деталей;

- объемник.

Совсем не обязательно иметь все это сразу. Работу вполне можно начинать, имея два станка из первых двух пунктов – твистер и гнутик. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Делаем улитку с рычагом

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре. К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Лучше всего стойку забетонировать прямо в пол, это будет надежно. Внешне такая конструкция может напоминать табуретку. Как можно крепче – вот главный принцип производства стойки для столешницы. Поэтому металлические детали соединять лучше сваркой.

Столешница

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице. Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее.

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

- Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, то улитка простая статичная станет самым оптимальным вариантом.

- Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

- Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Делаем торсионный станок

Торсионная обработка принципиально другая – это винтовое скручивание прутьев вдоль. Этот станок совсем несложный для изготовления своими руками. Главное в нем – обеспечить крепкую фиксацию двух концов металлического прута, от этого зависит успех винтового скручивания.

В одном конце прут должен крепко держаться, в другом – с помощью рычага вращаться. Составные части торсиона – металлическая цилиндрическая заготовка из профилированной трубы и два крепежных элемента с фиксирующим устройством. Их можно выполнить из подшипниковых узлов.

В фиксаторах ввариваются гайки для болтов, которые закручиваются, чтобы удержать металлический прут.

Если в ваших планах есть пункт «накачать бицепсы и трицепсы», обязательно сделайте торсионный станок и начните скручивать прутья вручную. Торсионная ковка не для слабых, у вас появится великолепная мускулатура верхнего плечевого пояса. Но так или иначе, рычаг для вращения лучше сделать длиннее, так будет легче.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Виды холодной ковки.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

Но есть третий станок после улиток и торсиона, без которого начать холодную ковку не получится. Это гибочный станок. Внешне он кажется самым простым из всех, да и функция у него – самая, казалось бы, простая: гнуть прутья под определенным градусом или делать волны разного размера.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Ручной привод или электрический?

Электрический привод можно установить на любой станок. Другой вопрос – нужно ли? И снова решение зависит от ваших планов. Электрический привод позволит вам сэкономить собственные силы. Но это не главное его преимущество. Вращательный момент при электрической силе будет более равномерным, а это приведет к ровным и одинаковым элементам ковки.

Чертеж станка для холодной ковки.

Претендент номер один для электрического привода – торсионный станок, где равномерность винтового скручивания вручную соблюсти чрезвычайно трудно. Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Что же касается электрификации остальных станков, решайте сами. Если вы планируете заниматься холодной ковкой для собственных нужд, электрическая тяга вам вряд ли понадобится.

Сделать станок для холодной ковки своими руками – задача непростая и очень увлекательная. Чем качественнее будет его выполнение, тем легче вам будет работать на нем. И тем красивее выйдут ваши металлические кружева.

Желаем прочных улиток, качественных прутьев и настоящих ценителей вашего кузнечного искусства.

Рекуператор пластинчатый и роторный: сравнение, характеристика, преимущества и недостатки

Обеспечить жилое помещение теплом в зимние месяцы – необходимая и обязательная задача. Достигается это путем отопления. Отопление, как правило, осуществляется по металлическим трубам с использованием горячей воды. В большинстве жилых построек отопление квартир регулируется лишь службами, которые осуществляют подачу тепла. Это не совсем удобно и затратно. Иметь возможность контролировать температуру сразу избавляет потребителя от перерасхода теплоэнергии, позволяет самому контролировать желаемую температуру в помещении.

Обеспечить жилое помещение теплом в зимние месяцы – необходимая и обязательная задача. Достигается это путем отопления. Отопление, как правило, осуществляется по металлическим трубам с использованием горячей воды. В большинстве жилых построек отопление квартир регулируется лишь службами, которые осуществляют подачу тепла. Это не совсем удобно и затратно. Иметь возможность контролировать температуру сразу избавляет потребителя от перерасхода теплоэнергии, позволяет самому контролировать желаемую температуру в помещении.

Мы упомянули о зимнем периоде. Однако в летние месяцы поддерживать прохладную температуру в помещении также немаловажно. В жаркую погоду открытые окна малоэффективны. Стены за день нагреваются до такой степени, что за ночь не успевают остывать, а, следовательно, духота в комнате сохраняется. В этом случае применяются вентиляторы, кондиционеры. Однако, есть в другие средства, о которых мы и поговорим в статье.

Роторные рекуператоры

Рекуператоры – это устройства, служащие для вентиляции помещения. Нужно подробнее остановиться на принципе работы таких устройств. Простыми слова принцип заключается в следующем: что касается сохранения тепла в помещении, то холодный воздух, который поступает в устройство извне, обогревается отработанным теплым воздухом, который из помещения выходит через устройство. Тот же принцип применяется и в жаркое время, только наоборот (теплый воздух извне охлаждается отработанным из помещения).

Применение рекуператоров в современном мире является популярным способом сохранения энергии в области вентиляции воздуха. Все устройства данного типа подразделяются на роторные и пластинчатые.

Роторный рекуператор, как следует из самого названия, обладает роторным теплообменником, который вращается с определенно заданной скоростью. В приборе присутствуют два канала: вытяжной и приточный. Теплообменник нагревается в зоне вытяжного канала, а охлаждается в зоне приточного. Таким образом, тепло из вытяжного канала передается в приточный. Нагреваясь и охлаждаясь, воздух, как известно, образует конденсат (влагу). В зимнее время конденсат сильно охлаждается и превращается в лед, оседая на стенки теплообменника.

Преимущества роторного рекуператора можно обозначить следующим образом:

- Небольшие размеры устройства. Этот показатель очень немаловажен, так как устанавливая его в относительно небольшом помещении, не хотелось бы, чтобы прибор занимал много места, а, следовательно, сужал пространство.

- Возможность регулировать скорость вращения теплообменника, что позволяет регулировать подачу тепла.

- Высокий кпд устройства.

- Такой прибор способен частично возвращать влагу в помещение, что позволяет сохранять нужную влажность.

Говоря о достоинствах любого прибора, необходимо упомянуть и о возможных недостатках. Такое также здесь присутствуют. Из недостатков можно определить основные:

- Сложность конструкции прибора. Ни для кого не секрет, что чем сложнее конструкция, тем в итоге значительно сложнее его обслуживать. Ремонт рекуператора достаточно сложен и дорогостоящ.

- Из-за особенности конструкции загрязненный воздух может частично поступать в приток. Отсюда необходимо использовать дополнительный фильтры для оптимальной работы.

- Еще к одному из недостатков можно отнести то, что для вращения теплообменника требуется электроэнергия. Потребление ее небольшое, но все-таки оно присутствует.

Пластинчатый рекуператор

Выше мы поговорили о роторном варианте. Рассмотрели его положительные и отрицательные стороны. Следующим в этой серии является пластинчатый рекуператор. В чем же его основное отличие от роторного?

Принципы таких устройств схожи и заключаются в пересечении приточного и вытяжного воздуха. Различие заключается в том, что в пластинчатом устройстве воздух разделяется на потоки при помощи металлических пластин.

Положительные характеристики такого рекуператора можно представить в следующем виде:

- Высокая эффективность.

- Простота устройства. Нет подвижных и вращающихся элементов, которые могут выйти их строя, а соответственно нет необходимости в обслуживании и ремонте.

- Не потребляет электроэнергию, а, соответственно, позволяет экономить средства на обслуживание.

При всех положительных сторонах есть и отрицательные. К ним можно отнести:

- В зимний период основной проблемой таких устройств является обмерзание теплообменника. Для возобновления работы в этом случае следует либо отключать приточный вентилятор, либо использовать специальный клапан (байпасный).

- Отсутствие в данных приборах возврата влаги в отличие от роторных.

Мы рассмотрели основные характеристики каждого из выше рассматриваемых приборов. Определили их положительные и отрицательные стороны. Выбор за вами!

Что такое рекуператор воздуха: устройство и принцип работы, его виды, критерии выбора и обзор лучших моделей

Последнее время многие стремятся использовать средства энергоэффективности. Под частный сектор проектируются солнечные элементы, батареи для экономии тепла, электроэнергии, газа, водных ресурсов. Рекуператор воздуха стал одним из маркетинговых брендов. В переводе с латинского языка обозначает обратное получение, возвращение или возмещение. Задача: создавать комфортный микроклимат, снижая затраты на отопление.

Что из себя представляет рекуператор воздуха и каковы его функции?

Рекуператор — это теплообменник специальной конструкции, используемый для вентилирования помещений. Во время проветривания большая часть тепла не теряется. Зимой снижается нагрузка на отопление.

При постоянной циркуляции оборудование работает сразу в двух направлениях. Отработанный теплый воздух удаляется. Приходящий с улицы холод нагревается, попадает в комнату, вместе с подогревом обеззараживается. Температурный режим можно регулировать.

Большинство моделей снабжаются автоматикой. Простое управление обеспечивает максимальный комфорт. Приточно-вытяжная система с рекуператором экономит деньги, сохраняет тепло, дарит свежий воздух, очищает от аллергенов.

Устройство и принцип работы оборудования

Отработанные потоки во время удаления проходят через теплообменник, отдавая тепло. В этом заключается основной принцип действия. Рекуператор состоит из корпуса, к которому подсоединены патрубки, вмонтированы вентиляторы, фильтры и теплообменные кассеты.

- Воздух собирается по воздуховодам;

- С помощью вентилятора подается в систему;

- Пропускается через рекуператор;

- Выбрасывается в атмосферу;

- С улицы забираются свежие потоки и вновь пропускаются через рекуператор;

- Частично тепло забирается и передается поступающему притоку.

Роторный

Работает с помощью вращательного элемента. Барабан изготавливается из алюминиевой фольги с высокой проводимостью тепла. Тепло при удалении передается входящим воздушным массам.

Устройство не восприимчиво к морозам. В комнатах образуется меньше сухости. Роторный рекуператор тепла вентиляционного воздуха экономно потребляет электроэнергию. Устанавливается необходимое число оборотов ротора. С помощью регулятора скорости вращения, изменяется мощность тепловой отдачи. Эффективность работы: 87%

Пластинчатый

Входной и выходной поток ограждается алюминиевыми пластинами, через которые происходит нагрев. На пластинах появляется конденсат. При морозной погоде на улице в приборе появляется лед. Растопить можно электронагревателем.

Во время отогрева теплообмен не происходит, эффективность работы равна нулю. Общая работоспособность падает. После отогрева холодного воздуха в рабочем режиме отдача составляет в среднем 90%.

Рециркуляционный водяной

Для передачи тепла используется жидкость. Можно сравнить с работой котла, который заменяется тепловым обменником и встраивается на вытяжку. Роль радиатора играет другой элемент, который предназначен для входящего с улицы потока.

В первом — вода нагревается, во втором — отдает свое тепло. Оборудование потребляет электроэнергию и не предусмотрено для обмена влажности воздуха. Принудительная циркуляция теплоносителя сводится только к удалению и передаче тепла в помещение. Энергоэффективность составляет 40% — 70%.

Камерный

Холод и тепло встречаются в общей камере, которая отделяется заслонкой. В конструкции предусмотрены подвижные элементы. Через определенный промежуток времени заслонка разворачивается, меняя направление. Тепло передается через стенки камеры. Вытяжной воздух нагревает одну половину камеры, потом регулировочный элемент направляет поток с улицы.

После нагревания процесс повторяется заново. Из-за подвижности встроенных деталей есть вероятность взаимного смешивания входящего и выходящего воздуха. Не исключается загрязнение чистого потока и передача всевозможных запахов снаружи. Эффективность прибора составляет 70% -80%.

Фреонный

В качестве рекуператора используются фреоновые трубки. В теплом воздухе фреон испаряется. При низких градусах охлаждается с образованием конденсата. Потоки находятся в тепловых трубках-термосифонах. Это герметично запаянные медные трубки, заполненные фреоном.

Один конец трубы в вытяжном потоке нагревается, содержимое трубок закипает и перегоняет тепло в другой конец. Фреон конденсируется и отдает тепло. В результате чего происходит повышение температуры. Эффективность: 50-70%.

Обязательное условие для работы фреонного рекуператора: воздуховоды должны устанавливаться в вертикальном положении друг над другом.

Отзывы о рекуператорах воздуха: плюсы и минусы

- В случае необходимости можно полностью заменить естественное проветривание;

- Очистка происходит в закрытом виде через фильтры, одновременно защищая оборудование от загрязнения;

- Экономия на энергозатратах, в частности, расходах на отопление и дополнительных системах. Сокращаются расходы на 30% — 50%. В некоторых ситуациях отпадает необходимость устанавливать радиаторы;

- В помещении постоянно работает вентиляция. Во время воздухообмена легко удаляется избыточная влажность, посторонние запахи, вредные вещества. Чистая квартира выглядит ухоженно, а свежий микроклимат благоприятно действует на здоровье человека.

- В некоторых устройствах присутствует небольшой шум;

- После длительной эксплуатации должна производиться очистка каналов;

- Бывают сбои в питании, после которых система не запускается автоматически;

- Оборудование помещения системами рекуперации — дело затратное, но только на первоначальном этапе. В дальнейшем расходы окупаются.

В целом, по отзывам потребителей выявляется больше положительных моментов, чем отрицательных.

На что стоит обратить внимание при выборе?

- Во внимание принимается местный климат. Например, пластинчатые приборы со встречным потоком больше подойдут в полосе с умеренным климатом;

- Для дома важно выбирать модель с наименьшими энергозатратами. Вентиляторы расходуют большую часть потребляемой энергии. При выборе необходимо обращать внимание на мощность прибора;

- Необходимо смотреть на площадь фильтрационного материала. При большой площади более длительный срок эксплуатации и меньше энергозатраты. Загрязненный фильтр повышает потребление энергии;

- Следует обращать внимание на фильтры. Самые простые G3 очищают только от крупных загрязнений. Более качественные фильтры M5 могут задерживать крупную пыль. Самый высокий класс F7: убирает все, включая мелкую пыль;

- Производительность установки должна соответствовать потребностям и размеру помещения. На интенсивность влияет количество и частота замены воздушных потоков. Эффективность работы приблизительно приравнивается объему помещения;

- При выборе имеет значение управление системой рекуперации. Автоматика предоставляет широкие возможности. Работает в соответствии с необходимостью: просто запрограммировать нужный режим. В любой момент уровень интенсивности можно изменить с помощью недельной программы.

Основные советы помогут выбрать лучший и наиболее подходящий рекуператор. Работоспособность также зависит от качества монтажа и надлежащей эксплуатации.

Расчет эффективности рекуператора

Эффективность рекуператора изменяется, в зависимости от погодных условий. Рассчитывается по следующей формуле:

- S — эффективность рекуперации;

- T1 — t ◦ С поступающего потока;

- T2 — t ◦ С на улице;

- T3 — t ◦ С в помещении.

- t ◦ С поступающего потока: +18 ◦ С;

- t ◦ С на улице: +6 ◦ С;

- t ◦ С в помещении: +23 ◦ С.

Лучшие модели рекуператоров воздуха

VAKIO

- Особенности:

Имеется три режима работы: вытяжка, приточка и рекуперация. Зимой не приходится платить за подогрев жилой площади. Автоматически 40 секунд вентилятор прибора вытягивает воздух. Затем меняется направление работы, столько же времени работает, как приточный элемент. Прибор работает непрерывно.

Смену режимов обеспечивает специальная поворотная платформа. Благодаря чему, также обеспечивается высокий напор. Предусматривается версия Wi-Fi для управления через смартфон. При этом всегда можно сделать апгрейд с простой версии до продвинутой.

Основные характеристики:

Доступны две комплектации: в сборе с шумоглушителем или отдельным блоком, который работает, как обычный клапан. Очистка: средняя. Класс основного фильтра F6. Мощности вполне достаточно для использования в городе.

Фильтр устанавливается в шумоглушительный блок. В комплектацию входят два фильтра. Греет поступающий приток без электричества. При двадцатиградусном морозе, помещение прогревается в среднем до +15 ◦ С. Производитель дает гарантию: один год.

Доступная стоимость прибора, нет затрат на электричество и замену фильтров. Быстрый монтаж, система устанавливается в течение часа. Один из самых тихо работающих приборов, благодаря системе шумоподавления. Вакио способен удалить самую мельчайшую пыль. Установить можно в любом удобном месте комнаты: за шторой снизу, сверху стены, под окном или над батареей.

В отличие от керамических моделей, недорогой прибор сделан из полимерного материала, который не промерзает в условиях суровой российской зимы. Оборудование надежно защищено, обеспечивает КПД прибора более 80%. С внешним обменником производительность поднимается до 90%.

Недостатки:

От аллергенов и выхлопных газов устройство не защищает. Плохо реагирует на естественную вытяжку. Перед монтажными работами рекомендуется изолировать вытяжки на кухне и в санузлах. В большинстве случаев достаточно плотно закрывать двери.

Marley

Принцип работы основан на реверсивной подаче. Направление потока меняется через каждые 70 секунд, нагревая керамическим элементом. Полная смена состава происходит каждые два часа. Благодаря встроенным фильтрам всегда присутствует чистый воздух.

Высокий уровень эффективности достигается путем парного режима работы двух рекуператоров, соединяемых посредством радиосвязи. Внутри помещения встраивается декоративная крышка. О необходимости технического обслуживания укажет мигающая красная лампочка на корпусе рекуператора.

Основные характеристики:

Оснащен керамическим элементом, который находится внутри теплоизолированной трубы. Отвечает за нагрев входящего воздуха. Снаружи находится внешний кожух защиты от насекомых. Под ним располагается вентилятор тремя ступенями мощности. За очистку отвечает воздушный фильтр. В комнату возвращается до 85% тепла. Потребляемая мощность 8 ватт.

Преимущества:

Шум сводится к минимуму. Легко и удобно управлять с помощью дистанционного пульта. Обеспечивается постоянный эффективный энергосберегающий воздухообмен. С улицы грязи и пыль не попадает в помещение.

Техническое обслуживание можно производить самостоятельно, в домашних условиях. Для этого надо снять крышку, извлечь керамический элемент и фильтр. Фильтр достаточно пропылесосить. Керамическая часть моется в теплой мыльной воде.

Недостатки:

Не рекомендуется устанавливать в холодных климатических зонах.

Mitsubishi Electric

Обмен происходит внутри камеры. Рядом с фильтрами находится защитная сетка вытяжного вентилятора. Ниже располагается центробежный вентилятор, где создается высокое статическое давление. Для монтажа необходимо в стене просверлить под уклоном два отверстия. В них вставляются воздуховоды.

Основные характеристики:

Подключается к сети 220 вольт, имеет две скорости работы. На высокой скорости расход составляет около 100 м 3 /час Шум от вентилятора доходит до 36 дБ. На низких скоростях расход воздуха уменьшается наполовину, уровень шума заметно снижается.

Преимущества:

За счет тонких стенок в фильтре происходит активный обмен кислородом и влажность, помогая поддерживать естественный микроклимат. В корпусе находятся клеммы для подключения внешнего выключателя. На крышке прилагается схема.

Можно вывести выключатель с розеткой либо подключить к уже существующей скрытой проводке в комнате до выключателя. Настенный прибор не портит интерьер лишними проводами.

Недостатки:

Не всегда хватает штатного удлинителя от завода-изготовителя. Приходится заказывать дополнительно с муфтами. Не все модели работают бесшумно.

Стоимость

| Название модели | Цена |

| VENTS | 6610 руб. — 20280 руб. |

| Blauberg VENTO | 10610 руб. — 19000 руб. |

| Electrolux | 22260 руб. — 54950 руб. |

| Ballu | 23220 руб. — 29990 руб. |

| Royal Clima | 32190 руб. — 33825 руб. |

| Ostberg HERU | 129600 руб. — 236397 руб. |

Где купить рекуператор воздуха?

В Москве

- Компания «AirSity»

г. Москва, ул. Братеевская, д. 16, корп.3

Тел. +7 (495) 649-67-90

Компания «Klimatov»

г. Москва, ул. Электродная, д. 2, стр.25, 5 этаж, домофон 51B

Тел. +7 (495) 775-11-78

Компания «МосВент»

г. Москва, ул. Маршала Голованова, д. 21- А

Тел. +7 (495) 235-95-10

В Санкт-Петербурге

- Компания «MirCli»

г. Санкт-Петербург, ул. Чугунная, д. 44, корп.2

Тел. +7 (800) 775-22-19

Компания «MARLEY-SPB»

г. Санкт-Петербург, пер. Челиева, д. 17 лит. А

Тел. +7 (812) 309-67-13

Компания «Аэрос»

г. Санкт-Петербург, ул. шоссе Революции, д. 114, оф. 105-109

Тел. +7 (812) 748-32-22

Использование тепла отработанного воздуха становится альтернативой современного энергосбережения. Технологии близки к системе «Умного дома», где в полном объеме задействована экономия и бережливость в сочетании с комфортом и качественным уровнем жизни.

каркас из металлического уголка и швеллера или трубы с толстыми стенками;

каркас из металлического уголка и швеллера или трубы с толстыми стенками;